|

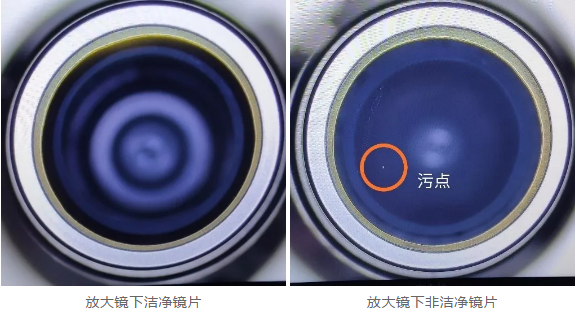

日常批量加工钢板时会出现持续加工一段时间后,加工质量变差的情况。我们就以加工参数设置已最优为前提探讨其发生原因及解决方法。 1.加工一段时间后出现挂渣 主要是因为融化的金属不能通畅的从割缝中排出导致。其可能的原因有:激光头光路问题、切割气体流量变化及被加工板材温度变化。此时可比较质量下降部分和没有下降部分的割缝宽度。如果割缝宽度不同,说明是切割头镜片出现温飘或者镜片脏污导致激光实际焦点位置和中心度出现了偏移。这就需要检查切割头准直和聚焦镜温度是否正常,激光头镜片是否有脏污,以及对中心度重新矫正。 解决方法 激光器输出头及切割头内部光学镜片对洁净度的要求非常高,任何细小的杂质或者划痕都可能引起严重的损伤。请在无尘环境或在空气沉淀一晚后的早晨对镜片进行清洁和拆装工作,对激光器输出头请用≥20倍显微镜观察,并用无尘棉签配合无水酒精擦拭干净。

在没有得到相关允许和不具备拆解条件的情况下请务必不要擅自拆解光学部件。

2.加工一段时间后出现过烧

主要原因在于板材温度、切割气体及激光头等相关条件变化。对厚板进行长时间加工时,由于加工速度相对较慢,板材热量积聚导致材料温度上升,进而导致过烧发生;还可能是因为光路上镜片温度上升出现温飘或者镜片脏污导致激光焦点位置飘移和照射至材料的光斑分布发生变化,引起能量过度积聚发生过烧。此时应该检查激光头内镜片是否洁净,镜片温度有无大幅变化,喷嘴中心度有无偏移,在确认过以上方面都无法解决问题时,需要考虑激光器输出头是否有异常的情况(如打点或凝露)。 解决方法 1) 喷嘴异常或者严重发烫,检查内部镜片。

2) 用白纸观察红光,远离喷嘴或倾斜一定角度,如果红光内有明显阴影则内部镜片脏污。

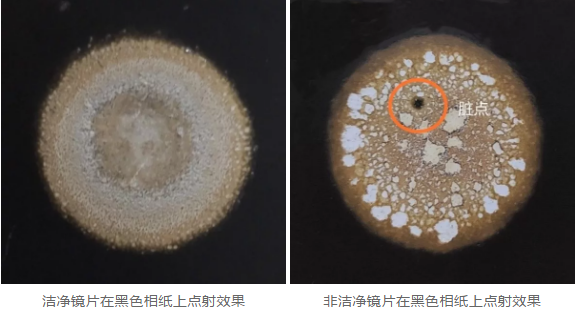

3) 采用黑色相纸点射,观察相纸上呈现的光斑形状有无阴影,如果有黑点则镜片脏污。

4) 最直观的判断方法是在无尘室内用显微镜观察光纤输出头,从切割头两端观察内部是否有异常。

3.加工一段时间后出现切不透

主要原因在于激光头光路问题、激光器供电问题及切割气体流量问题。当激光头镜片出现焦点温飘或者脏污后,会影响照射到材料表面的激光能量发生变化,进而导致无法切透。同时如果激光器供电电源电压不稳会造成激光器出光功率不稳,也会导致切不透,而如果气路方面出现供气压力不足或者喷嘴损伤导致出气不足的问题同样会造成切不透。 解在激光生产加工时,为了有效避免加工质量下降问题的发生,应尽量做好以下几点:

① 根据加工板材的厚度选择合适的激光器,切忌用激光器批量加工其极限切割能力的板材,比如某激光器极限切割厚度为25mm,那这台激光器的批量加工厚度应在20mm以内。

② 针对不同厚度板材设计合适的切割图形,原则上应避免加工图形尺寸小于板材厚度的0.8倍。在板材厚度相对于激光器切割能力来说是厚板的情况下,切割尖角时可相应改为倒圆角,或者采用脉冲形式切割,以避免烧角。

③ 合理安排切割顺序,避免短时间内在同一区域高密度切割。

④ 选择合适的切割工艺,避免用极限切割速度批量加工板材。

⑤ 完善穿孔工艺,避免穿孔不稳定造成切割头镜片脏污及喷嘴损坏。

⑥ 选择合适的水冷机,确保其流量和制冷量达到激光器的需求。

⑦ 保证切割气体的纯度及输出气压的稳定性。 |

收藏

收藏 打印

打印