|

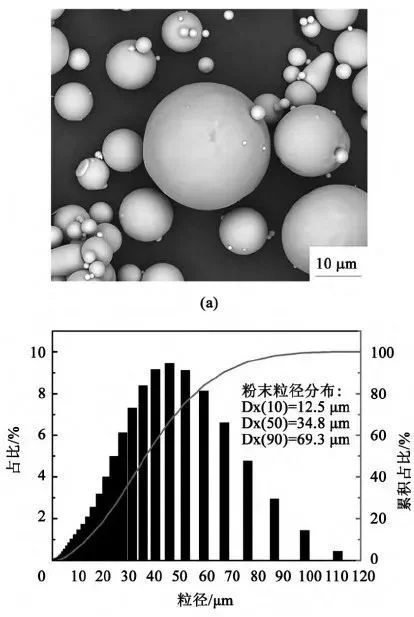

编者按: 采用激光选区熔化技术成形Ti50Ni20Cu25Sn5非晶合金,并对其致密化原理、显微组织及微观力学性能展开系统研究。上述工作的通讯作者为华中科技大学材料成形与模具技术国家重点实验室宋波副教授。 1 引 言 非晶合金具有较高的屈服强度和较低的弹性模量,还具有优异的电、磁等物理性能。在军工、航空航天、汽车、船舶及医疗机械等结构和功能材料领域得到广泛应用。 激光选区熔化技术(SLM)是一种新型激光快速成形技术,它是基于增材制造的原理,以激光为热源进行金属零件的成形,能够实现单位体积内材料的快速加热和快速冷却,可满足大部分非晶材料的成形要求。此外,通过控制激光功率、扫描速度、光斑尺寸等参数可对凝固相的组织进行调控,从而优化工艺,提升构件品质。因此,激光选区熔化是非晶粉末制造复杂结构非晶合金构件的有效方法。 但已有的研究表明,SLM制备非晶合金过程中由于具有较大的温度梯度和复杂的热波动可能造成裂纹及部分非晶成分的晶化,这也是现在激光选区熔化技术亟待解决的问题。 2 试验材料及方法 (1)试验原料与SLM成形设计 SLM试验所用材料为气雾化制备的Ti50Ni20Cu25Sn5钛基非晶合金粉末,粉末成分如表1所示,粉末的形貌及粒度分布分别如图1(a)和图1(b)所示,平均粒径为Φ34.8μm,球形粉末表面附有0~10μm不等的行星球。

表1:Ti50Ni20Cu25Sn5粉末化学成分(质量分数%)

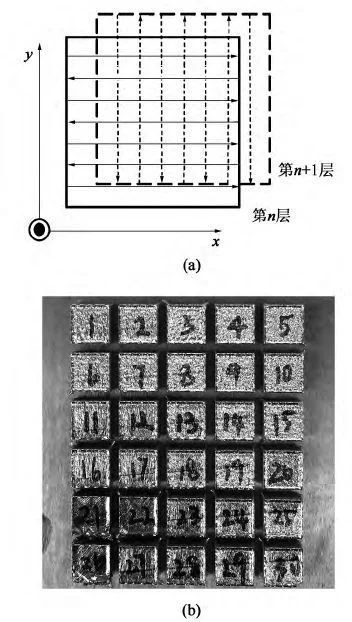

图1:Ti50Ni20Cu25Sn5非晶合金粉末形貌(a)与粒度分布(b) 激光扫描路径为交叉光栅式扫描,相邻两层扫描方向旋转90°,示意图如图2(a)所示,成形样品尺寸为10mm×10mm×10mm,如图2(b)所示。

图2:激光扫描策略示意图(a)与SLM成形样品(b) (2)材料表征与测试方法 采用激光粒度仪测试Ti50Ni20Cu25Sn5非晶合金的粒度分布。将SLM样品利用电火花切割机从钛合金基板切下后,先后使用丙酮、酒精溶液进行超声清洗。样品经研磨、抛光后,采用XRD衍射仪进行物相分析,采用CuKα衍射。试样经Kroll试剂腐蚀后,采用光学显微镜和场发射电子显微镜观察合金的显微组织。采用阿基米德法测试成形试样的相对密度。采用高精度原位纳米压痕测试仪测试样品的显微硬度,每个样品选取3个测试点。 3 结果和讨论 (1)致密度分析

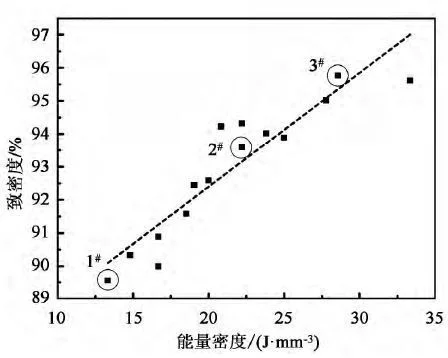

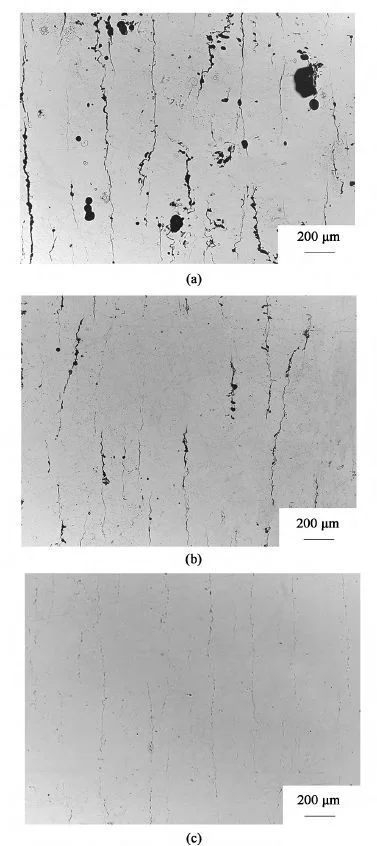

图3:SLM试样致密度随激光能量密度变化关系 图3为不同工艺参数激光能量密度与样品致密度的关系,发现随着能量密度的增加,成形试样的致密度近似呈线性升高。 选取能量密度分别为13.33(1#),22.22(2#)和28.57J·mm-3(3#)成形的样品进行金相观察图4所示。

图4:不同能量密度下制备的Ti50Ni20Cu25Sn5样品合金相 由图可知,SLM试样中的冶金缺陷的大小和数量受加工参数的影响很大。当能量密度较低时(13.33J·mm-3),熔池稳定性差,熔化道不连续,上一层粉末未能完全重熔而与下一层形成可靠的冶金结合,导致不同层/道间产生大量的球化与不规则匙孔。 未完全熔化孔隙的另一个原因是在激光扫描期间夹带在加工层中的气体逸出时导致扫描轨迹不稳定,并且随着蒸气腔的形成,熔池的流体力与空腔内的蒸气压力不平衡使液体金属发生坍塌进而形成周期性孔隙。 试样中球形且尺寸较小的孔隙多为气孔,主要来源是在成形时熔池表面湍流卷入的环境中的气体,或者粉末床颗粒间隙中夹杂的气体或Ti50Ni20Cu25Sn5合金中的低熔点成分Sn挥发没有来得及从微熔池中逸出。 随着能量密度增加至22.22J·mm-3,输入的热量能够保证粉末颗粒熔化并产生一定量液态金属填充孔洞,同时提高熔池温度,降低熔体粘度和表面张力,提高熔体与凝固层的润湿性并形成良好的冶金结合,孔隙和裂纹显著减少,成形试样的致密度大幅度提高。 当能量密度提升至28.57J·mm-3,试样致密度达到96%,孔隙几乎被消除,但由于SLM成形过程中熔体快速冷却产生的高残余应力水平及非晶材料的硬脆属性,试样仍有较多微裂纹存在。 (2)物相与显微组织分析 图5为Ti50Ni20Cu25Sn5粉末与3#SLM成形试样的XRD衍射图谱。

图5:Ti50Ni20Cu25Sn5粉末与SLM成形试样XRD衍射图(a)20°~90°(b)35°~50° 气雾化粉末的衍射图谱中漫峰包出现衍射峰,表示Ti50Ni20Cu25Sn5粉末部分晶化,晶化产物为NiTi2和CuNiTi2,如图5(a)所示。经SLM成形后漫峰包消失,表示材料经激光熔化后各元素间发生反应,完全生成NiTi2、CuNiTi2等金属间化合物,不再存在非晶态组织(图5b)。 此外,值得注意的是,SLM成形后XRD图谱中(图5b)的各衍射峰发生大角度偏移现象。SLM成形过程中,激光与金属粉末交互形成的微熔池具有极高的温度,因此将不可避免的造成Sn等低蒸气压元素的烧损。

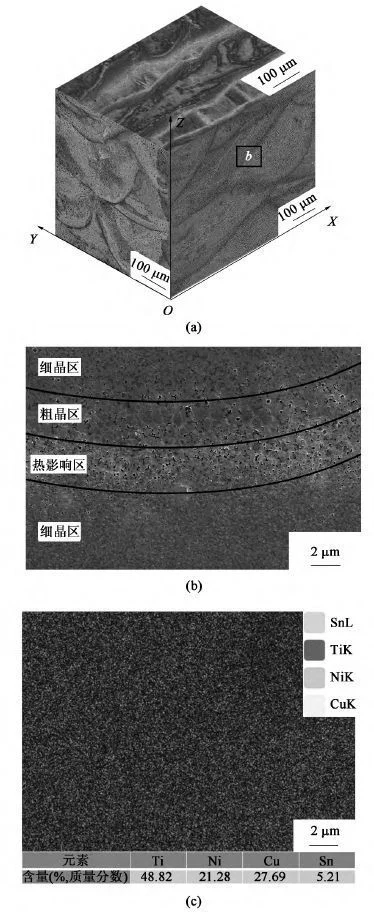

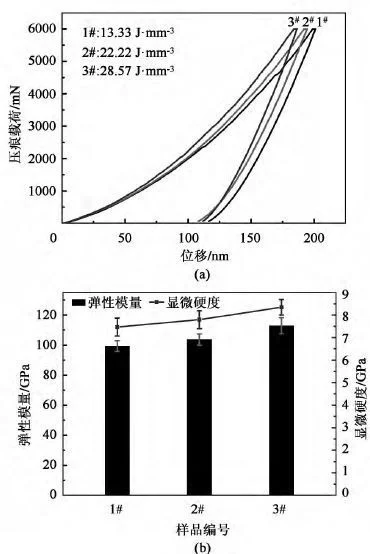

图6:SLM成形Ti50Ni20Cu25Sn5金相组织(a)SLM成形三维金相组织;(b)熔池边界区域显微组织;(c)EDS 元素分布面扫描分析 SLM成形Ti50Ni20Cu25Sn5试样的三维金相图如图6所示,XOY平面内熔化道相互平行且重叠。沿堆积方向(Z方向),层状结构明显,熔池搭接边界清晰可见,由于激光能量呈高斯分布,并且具有逐行逐层扫描的成形特点,因此熔池形状呈半圆柱形并呈鱼鳞状排列。 由于激光光束的高斯热分布及凝固机理的差异性,熔池内部和熔池边界呈现出不同的组织特点。在熔池内部,熔体温度及冷却速率较快,晶粒细小且均匀,称之为细晶区。在熔池边界处,激光轨道相互重叠,经过凝固-熔化-再凝固过程后,熔池边界的晶粒在高温区域停留较长时间,凝固速率相对缓慢,形成了2~5um的粗晶区带。在熔池边界外的晶粒在激光往复运行的过程中虽未经历熔化-在凝固过程,但在熔融区域高温的持续作用下,晶粒发生粗化,形成了2~5um厚的热影响区。 对图6(b)中位置进行元素分析,结果如图6(c)所示,各元素分布较为均匀,无明显偏析现象发生,说明熔池内各区域CuNiTi2及NiTi2等物相分布较为均一。元素含量与原始粉末相比,Sn元素含量减少近50%,说明Sn元素大量烧损,这与XRD的分析相一致。 (3)显微硬度分析 纳米压痕试验的主要目的是在加载和卸载循环中从载荷位移(P-h)曲线评估试样的显微硬度和弹性模量。 从XOY面分别测量得到的1#,2#和3#样品的纳米压痕载荷一位移曲线如图7(a)所示。

图7:SLM成形Ti50Ni20Cu25Sn5显微硬度(a)不同激光能量密度样品的载荷-位移曲线;(b)激光能量密度与显微硬度及弹性模量的变化关系 显然,随着激光能量密度的增加,样品的位移逐渐减小,相应的显微硬度H和杨氏模量E值随激光能量密度的增加而增加,如图7(b)所示。 由于SLM工艺能量输入高度集中化及逐层扫描的特点,加工过程中热梯度非常大,零件内部产生十分复杂和较高水平的残余应力状态。残余应力并不总是有害的,在致密度足够高的前提下,零件中的残余应力有助于提高硬度。在激光能量密度较低时,样品产生的裂纹一定程度上释放了内部残余应力,在激光能量密度较高时,样品内部的高残余应力水平既不至于导致样品的开裂及变形,又能保证样品具有一定的硬度和刚度。此外,由于激光能量密度的改变导致样品中物相及晶粒的尺寸、含量的变化也影响着零件的显微硬度与弹性模量。 4 结 论 (1)SLM试样中孔隙和裂纹的大小及数量受加工参数的影响很大。随着激光能量密度的增加,试样致密度提高,孔隙大幅度减少,但微裂纹难以完全消除。 (2)原粉末经激光熔化后各元素间完全发生反应生成NiTi2,CuNiTi2等金属间化合物,未发现非晶相。 (3)试样熔池形状呈半圆柱形并呈鱼鳞状排列,熔池内元素分布均匀,显微组织可划分为细晶区、粗晶区及热影响区3个区域。 (4)试样的显微硬度和杨氏模量均随激光能量密度的增加而增加,除不同激光能量密度下物相分布差异外,主要归因于在激光能量密度较高时,样品内部的高残余应力水平既不至于导致样品的开裂及变形,又能保证样品具有一定的硬度和刚度。 来源:塑性工程学报 2018年第25卷第5期 张金良 张磊 章媛洁 严倩 宋波 史玉升《激光选区熔化成形Ti50Ni20Cu25Sn5钛基非晶合金组织与力学性能研究》 |

收藏

收藏 打印

打印