|

江苏激光联盟导读:瑞士学者提出复合感应加热和激光送粉直接沉积(DMD)技术的设计指导原则,用于提高沉积效率;采用数值模拟来预测感应加热所需要的参数;熔覆道的形状尺寸影响到感应加热+DMD制造的沉积层的质量。 成果简介: 直接金属沉积技术在制造复杂的和精密的部件方面具有独特的优势。然而,DMD 技术的制造速率比较低,尤其是在制造大型部件时,矛盾更为突出。在这里,来自瑞士的科学家为大家展示了利用感应加热来辅助DMD技术,形成感应加热+DMD复合沉积的技术来解决沉积效率比较低的问题。为了实现提高沉积效率的目的,不同的激光加工参数和感应加热的影响因素对沉积效果的影响均进行了研究,以提供设计出符合DMD高速沉积的相关信息。此外,采用有限元模拟来进一步的证实实验所得到的结果。这一模拟帮助设计出复合感应加热+DMD的工艺来,依据的途径是建立感应加热参数和在部件表面产生热来实现的。 介绍了复合感应加热(IH)+DMD技术的应用和讨论了其缺点。在最后的设置中,在钢铁材料 S235上利用复合 IH+DMD沉积了In625粉末材料,来研究改善提高的程度。包括四种粉末输送速率,激光扫描速度和光斑直径。 研究结果证明了线圈轮廓,磁场集中器(magnetic flux concentrator),耦合间距,线圈中的电流,线圈罩(coil shield)对获得有效的加热速率和稳定的复合 IH+DMD制造涂层的重要性。沉积速率和熔覆道的形状尺寸通过应用 IH+DMD来制造,涂层沉积效率可以提高至少三倍。

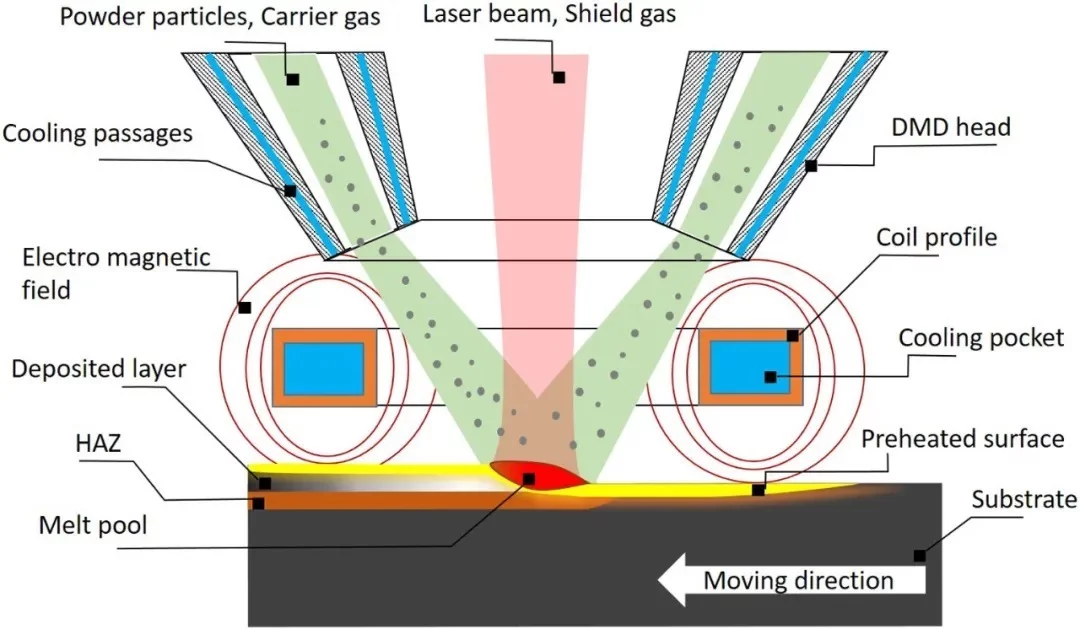

图1 复合 IH+DMD制造部件的示意图。截面A表示的是感应器的线圈的轮廓安装在DMD喷嘴的工作距离之内 成果介绍 直接金属沉积(Direct Metal Deposition (DMD))技术,是一种将粉末输送到激光生成的熔池中进行制备涂层和修复应用的技术。这一技术也广泛的用作增材制造复杂形状的部件。重工业中,如造船和透平机械制造行业,得益于AM技术的优势而迅速的将AM制造技术在这些行业中得到应用。然而,采用典型的DMD技术来制造大型部件的时候,由于沉积效率低,制造周期长而面临着经济上的挑战和压力。因此,采用这一技术进行应用的时候,需要一种有效的技术来在提高沉积效率的同时还可以保证高质量。

图2 同轴复合IH+DMD技术的示意图 在DMD操作中,聚焦的激光束同时熔化基材和沉积的材料。然而,激光能量在冷的基体材料上会由于热传导而存在部分耗散。这就限制了导致熔池形成的热能,由此限制了沉积速率。采取对基材进行预热是一个有效的办法,可以补偿熔池形成时由于冷基材造成的热损失。紧接着,熔池中的高温可以允许输送进来的粉末以更高的速率进行沉积。 电磁感应加热(Electromagnetic Induction Heating (IH))是一种比较快速的加热手段,因为这一加热方式是一种非接触的加热过程,可以对部件进行局部加热而不会造成外来物质带来的污染。这一技术通常用在不同的工业环境中,如热处理,热成形以及焊接等。作为热源的感应头可以耦合到编程的机器当中,如机器人或CNC机器中来实现对工件的指定区域进行精确的加热。热处理循环相对较短,大约只有几秒钟到几分钟的时间,同时还可以实现监控。

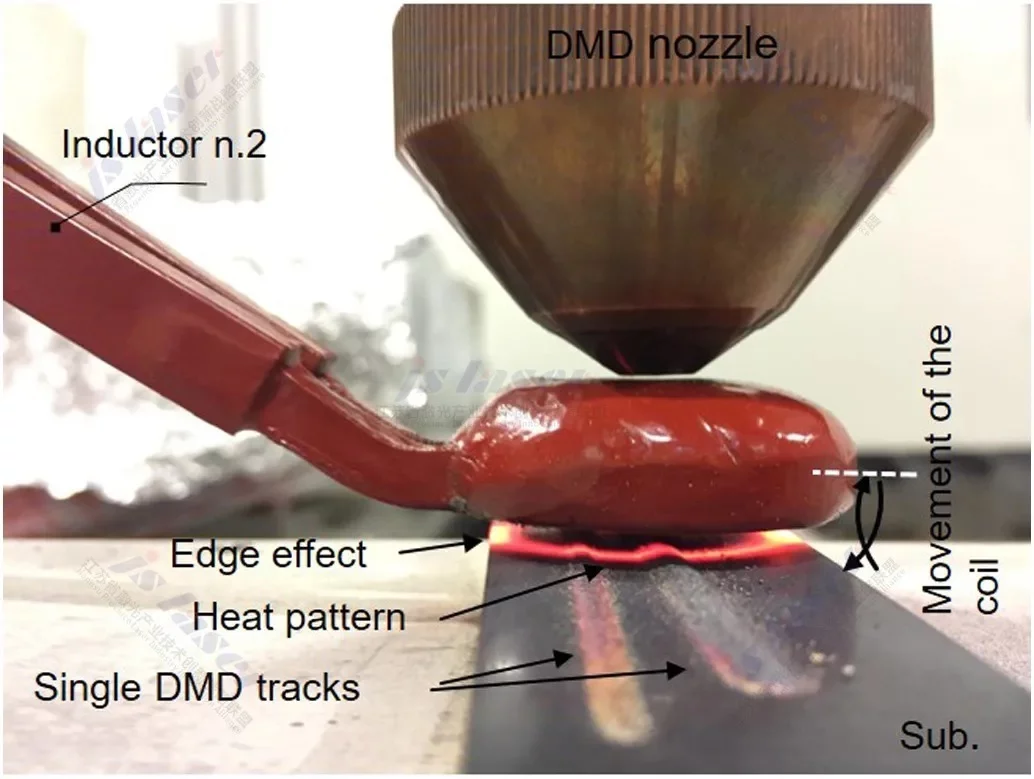

图3 复合IH+DMD技术所表示的在线圈和在基材的边缘处的边缘效应所造成的环形加热模式。由于电动力学所造成的力促进线圈的运动(抽出和抽回),采用箭头来表示。 依据前人的研究结果,感应加热(IH)时基于涡流加热(eddy current heating)和滞后加热(hysteretic heating)来实现加热目的的。滞后加热是指由于在改变磁场强度的时候,铁磁材料中的磁滞损耗所造成的能量耗散。在涡流加热中,电磁场由于线圈在工件上诱导的涡流而产生,由此依据焦耳效应来加热基材。然而,同涡流效应造成的损失小,如果加热的工件表面的温度处于居里温度之上的话,由于损耗造成的热效应大约为6-8%。 以上提到的优点促使研究人员利用这一技术来进行涂层制备以增加产能和提高沉积涂层的质量。例如,原华中科技大学的周圣丰等人曾经采用预热A3中碳钢的办法来制备出Ni-基的WC复合材料,并对其显微组织进行了研究,其采用的办法就是感应加热加激光熔覆。结果发现同没有采用预热相比较,其裂纹敏感性大为降低。Jonnalagadda等人实施了感应加热辅助激光DMD工艺,利用同轴喷嘴技术进行了沉积,在这里采用了四分之一匝感应线圈同轴耦合在激光喷嘴处。他们在钢铁基材上沉积了W2C-Ni 涂层,同标准的DMD沉积工艺相比较,可以实现增加粉末沉积速率到1.85倍以上。Nowotny 开发了类似的装置,使用一个同轴激光熔覆头,耦合感应加热来沉积In625合金到大型的液压圆柱体上。结果在激光为半导体激光,功率为10KW,感应加热装置的功率为50KW时,沉积速率可以增加50%,从5.1 kg/h 增加到 7.7kh/h。

图4 单道沉积层的剖面图,A: 在复合IH+DMD 的送粉速率为29.12 g/min, B: DMD的送粉速率为 14.56 g/min, C: 复合 IH+DMD的送粉速率为 20.38 g/min, D: DMD的送粉速率为 20.38 g/min. 复合IH+DMD 制造时基材的表面温度为 650 °C. 在最近,Wang等人研究了在感应加热时基材温度对制备沉积涂层的影响规律。他们发现了在AISI 1045碳钢上沉积43Ni–50.8Cr–6.2Si 碳钢的时候,其沉积速率和基材温度在接近750 °C的区间范围内是呈线性的变化。在此温度以上,再进一步的提高沉积效率和沉积速率几乎不再明显。

图5 在基材预热温度变化时的温度变化,在不同的预热温度条件下的沉积速率和冷却速率。 在大多数的复合制造过程中,感应加热头是轴向耦合到激光头上,此时部件在涂层之间先进行加热,成为先加热后熔化沉积涂层。然而,轴向的安装限制了沉积层的单向路径扫描,在AM应用的过程中沉积路径也许会存在双向扫描或沉积头进行轮廓运动。同轴耦合的IH在复合DMD的基本概念是在沉积涂层的同时加热基材,已经被申请了专利。无论如何,系统的研究复合装置,适当的选择IH工艺参数和在应用这一装置的时候制备的层之间不会存在结合缺陷的研究还比较缺乏。

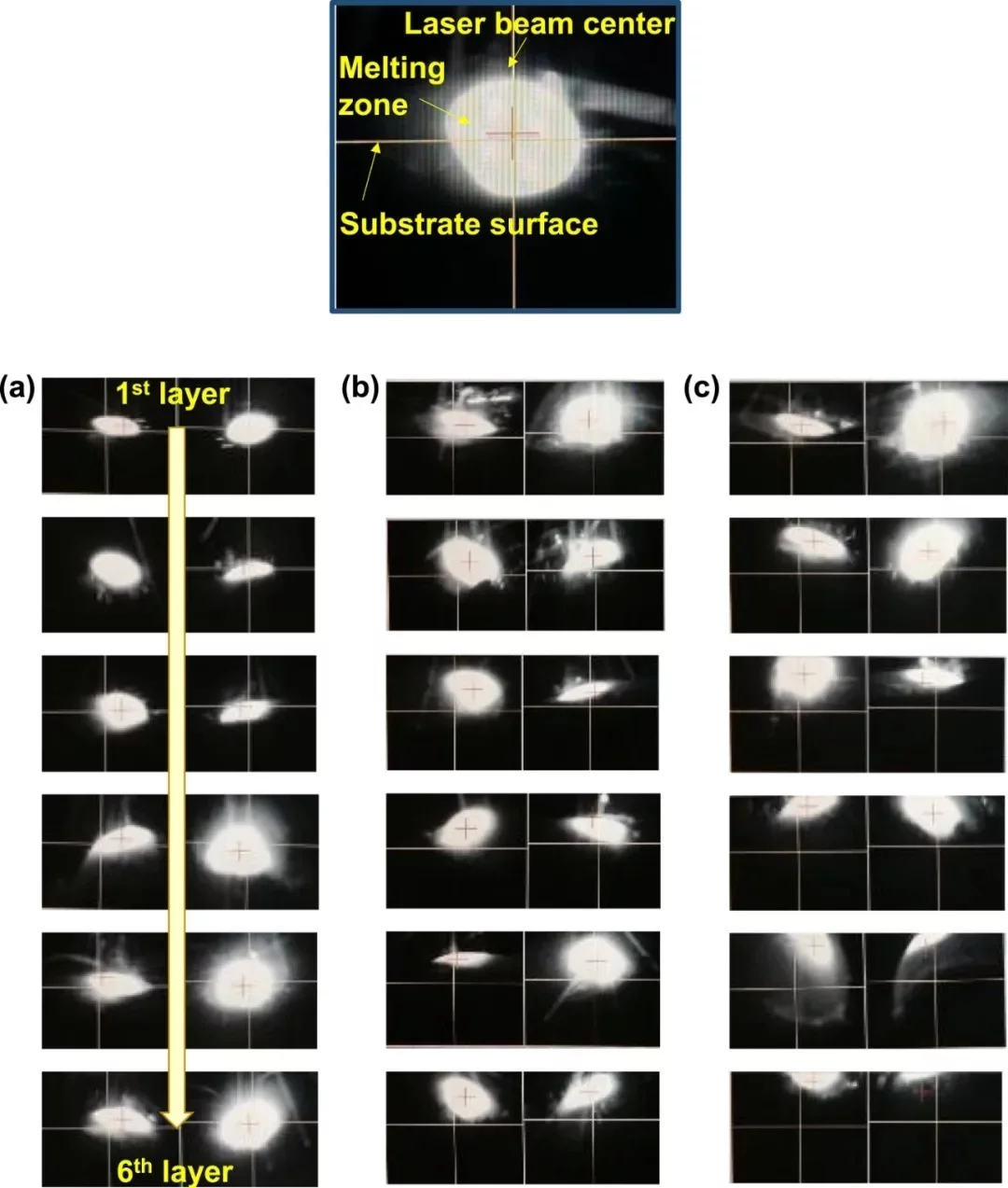

图6 熔池中当前位置的图像的捕捉:(a) 在没有进行感应加热的条件下,会产生裂纹; (b) 采用电阻加热进行预热的结果和 (c) 采用感应加热(IH)对基材进行预热的结果。 在当前的研究中发布了复合 IH+DMD所面临的挑战以及复合 IH+DMD的装置在设计和应用的研究结果.IH的主要参数对加热的温度进行了研究.为了实现设计的目的,采用有限元模拟软件进行了模拟,模拟结果证实了实验结果.发展的模型支持复合 IH+DMD装置来综合工艺参数和在部件表面产生的热密切相关.最后,复合 IH+DMD装置进行了应用和提高了 复合IH+DMD过程中的沉积效率,并对熔覆层和基材之间的界面在单道熔覆时进行了分析.对激光加工参数进行了优化,并同熔覆道的形状关联起来以制造出无缺陷的多层熔覆工件.

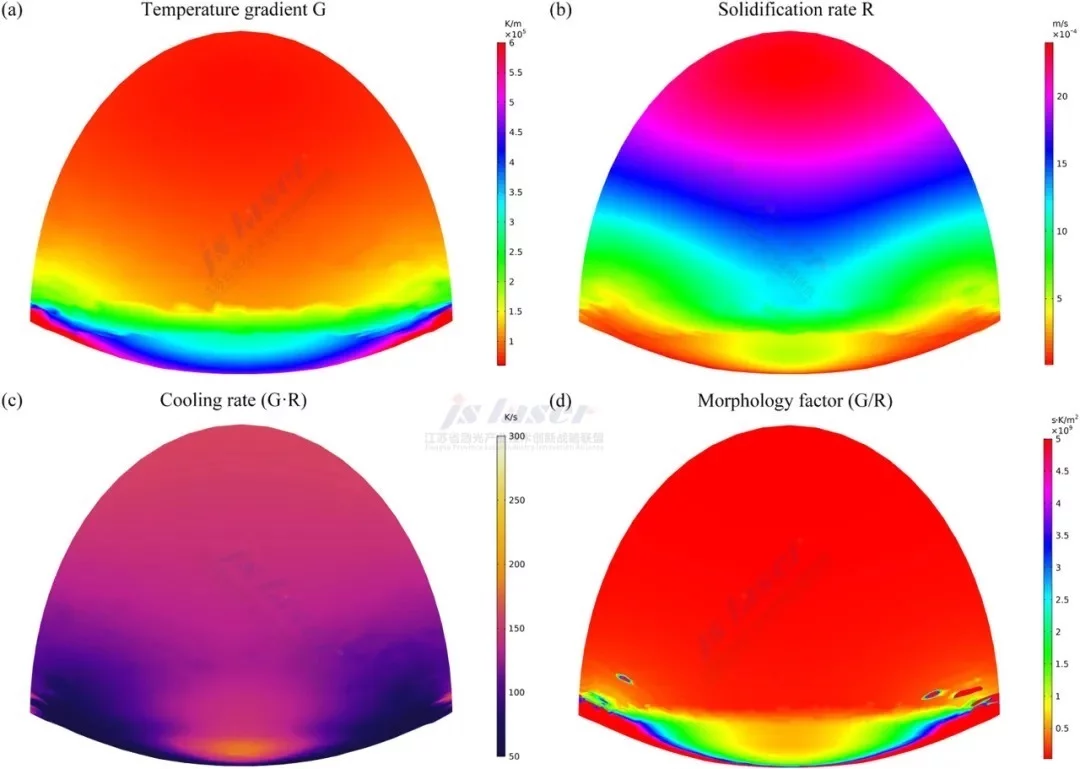

图7 在固体-液体界面处的凝固参数: (a)温度梯度G; (b)凝固速率R; (c) 冷却速率 G·R; (d) 形貌系数 G/R. 图7 所示为在基材中插入热电偶的时候监控到的基材温度的变化.尽管可以有效的直接监测到熔池中的真实温度,这一研究中的非直接(或定性的)估计出的熔化区域的冷却速率和基材自基材温度开始发生的温度的变化.如同图7所示,当激光束移动到热电偶之上时,基材温度快速的从预热温度开始增加,在激光束移走之后,然后缓慢的降低.这一尖锐的温度变化在沉积的过程中不断的重复着升高和降低的过程.在整个过程结束的时候,温度然后开始缓慢的降低.在没有进行预热的条件下,其整个过程持续的时间为1200 s.然而,在采用电阻加热进行预热基材到温度200 °和采用感应加热预热基材到600 °C的条件下,整个过程持续的时间分别为 9 ks 和 15 ks.基材温度的变化对热应力具有非常大的影响.缓慢的冷却速率在沉积层和基材之间的界面造成的热应力可以最大限度的降低沉积M4高速钢粉末时的裂纹敏感性.感应加热可以减少热温度梯度是因为沉积层和基材之间的温度差异比较小.因此,沉积层和基材之间的较小的热温度梯度,在有感应加热施加到沉积M4高速钢粉末的过程中,会造成应力释放.反过来,这一过程会造成沉积层和基材之间的裂纹敏感性得到降低.

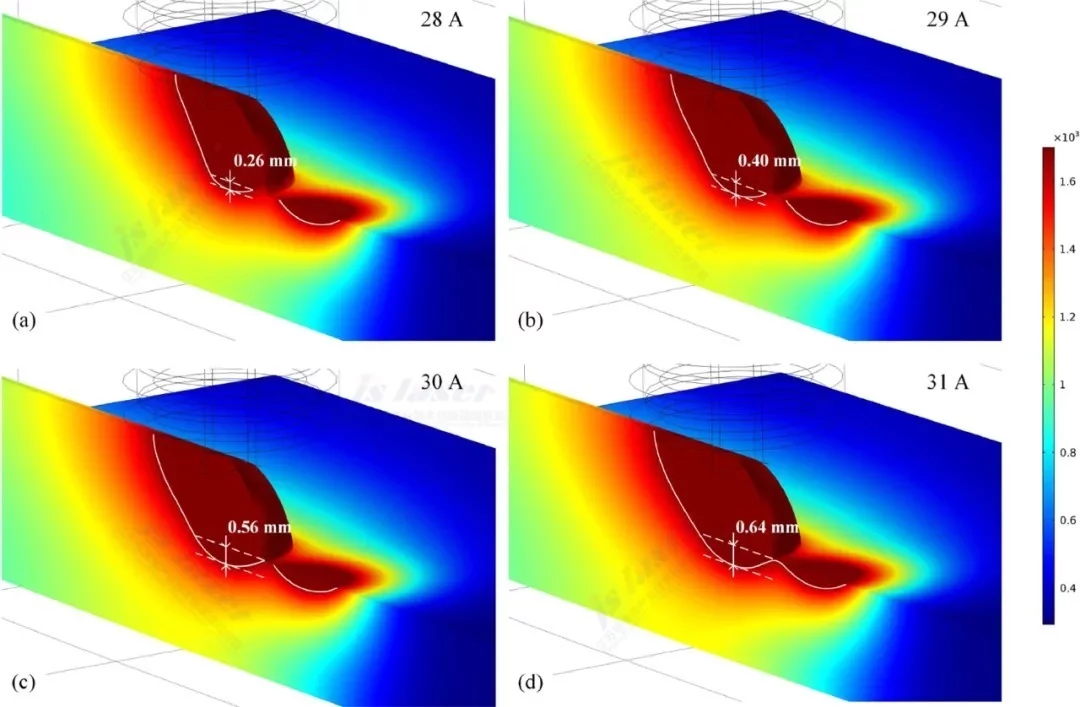

图8 在变化感应加热装置的电流密度I的时候得到的熔池轮廓和穿透深度: (a) 28 A, (b) 29 A, (c) 30 A,和 (d) 31 A. 当前沉积层的高度可以通过分析采用CCD捕捉到的交互作用区中的波动来进行分析.在加工区域中的熔池的高温会发射出不同强度和波长的光.因此,熔池的温度就可以进行实时的监控.图8所示为喷射的粉末和激光束在交互作用时采用视觉系统对沉积每一层进行观察所得到的结果.黑色背景下的垂直和平行的线表示的激光束和基材表面的中心线.如图8(a)所示,在没有进行预热的时候,熔池位于参考点位置,这是因为此时的工艺参数经过优化来预防预测的沉积单层高度为0.25mm的条件下,不至于过低或过高.相反,在采用电阻加热对基材进行预热的时候,相互作用区的位置同没有进行基材预热的情况相比较,就会稍微的提高,见图8(b).在采用高温感应加热进行预热的条件下,熔池远离参考点的位置.这一结果表明当前层是过沉积的.此外,熔池也开始变得越来越接近喷嘴的尖端. 文章来源:Experimental and numerical study of the influence of induction heating process on build rates Induction Heating-assisted laser Direct Metal Deposition (IH-DMD),Surface and Coatings Technology,Volume 384, 25 February 2020, 125275,https://doi.org/10.1016/j.surfcoat.2019.125275 参考文献:1,Effect of substrate preheating by induction heater on direct energy deposition of AISI M4 powder,Materials Science and Engineering: A,Volume 682, 13 January 2017, Pages 550-562,https://doi.org/10.1016/j.msea.2016.11.029 2,Investigation of laser assisted ultra-high frequency induction deposition method: Processes, fluid flow, and microstructure characteristic,Journal of Materials Research and Technology,Volume 9, Issue 3, May–June 2020, Pages 2773-2792,https://doi.org/10.1016/j.jmrt.2020.01.012, 3,Understanding the thermal process during laser assisted ultra-high frequency induction deposition with wire feeding,International Journal of Heat and Mass Transfer,Volume 153, June 2020, 119536,https://doi.org/10.1016/j.ijheatmasstransfer.2020.119536 |

收藏

收藏 打印

打印