|

《中国激光》面向国家重大需求,依托国家重点研发计划“增材制造与激光制造”专项“激光高性能连接技术与制备”项目,组策同名专题,该专题将于2021年第8期正式出版,敬请关注。 本专题遴选5篇子课题代表作作为“亮点文章”。本文来源于项目骨干成员清华大学邹贵生教授课题组撰写的综述论文——“超快激光纳米线连接技术研究进展”。 一、背景介绍 随着低维纳米材料在高密度、多功能微纳光电子器件中的广泛研究与应用,实现低维度下高质量材料互连已成为微纳器件高性能制造的关键。由于纳米材料自身的尺度效应及结构限制,传统宏观、微观尺度下的材料互连技术将难以实现在微纳空间上对输入能量的高精度控制,以降低连接过程中的材料损伤。 本文对基于光激励下表面等离子激元效应和材料非线性光子吸收效应的超快激光纳连接技术进行了综述,介绍了一维纳米线同/异质纳米接头的形成关键过程及影响因素,展示了超快激光纳米线连接技术在微纳光电子器件高性能制造中的潜在应用。 二、激光纳连接技术进展 根据纳米线结构的接头形成特征,当前的连接技术主要为接触式与非接触式两种(如图1)。其中接触式包括采用压力、超声焊接的方式对纳米接头进行直接处理,或采用纳钎焊的方式精确转移钎料至纳米接头处以实现结构互连。非接触式主要采用热处理或高能束辐照的方式以实现材料之间的熔融、扩散互连。 但是,由于纳连接过程中的接触特性,对被连接材料的空间定位精度、输入能量及位置的操控精度要求极高,使得实际的纳连接工艺效率受到极大限制。并且直接高输入能量的连接工艺需要对能量束进行高精度的控制与定位,实际操作难度大。因此上述方法将不适用于纳米接头的批量化与低损伤高效连接制造。

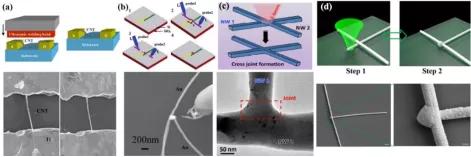

图1 接触式纳连接技术:(a)超声焊接;(b)钎焊。非接触式纳连接技术:(c)电子束焊;(d)激光焊。 光激励下金属-介电界面处产生的等离子激元效应可对输入光能在结构中进行再分配(如图2),使纳米线交叉部位获得局域的可控高能量输入,实现定点材料修饰,降低了材料损伤,以及提高了对输入能量空间位置操控性,使得批量化纳连接制造成为可能。超快激光的引入将带来相应的激光材料加工效应,进而极大地拓宽了常规激光纳连接所无法实现的纳连接材料范围。

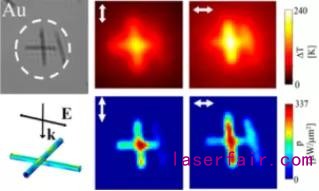

图2 偏振光激励下金纳米线结构中的能量输入特征。(上:实验结果;下:模拟结果) 1 常规激光纳连接技术 常规的激光纳连接过程主要采用连续激光或长脉宽的脉冲激光,材料对光子的热平衡吸收与传导,使得局部纳米接头部位呈现强热聚集输入,促使接头形成。同时由于简化的光源操作有利于纳米接头的批量化成形,在基于金属纳米线网络的透明电极的制造中得到广泛应用(如图3)。

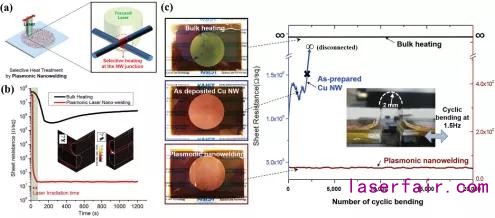

图3 铜纳米线低损伤透明电极的激光纳连接制造 然而受限于材料对光子的吸收特性,该方法仅限于金属纳米结构的互连应用,限制了应用领域。同时由于急剧的热聚集效应,也对降低承载基体的过度损伤带来一定的挑战。 2 超快激光纳连接技术 超快激光由于极短的脉宽和极高的脉冲能量密度,可在较低的平均激光功率下实现纳连接。同时结合等离子激元对能量的重分布特征,使低损伤高效同/异质纳米线结构互连成为可能,推动了新型纳米材料在微纳电子器件中的高性能制造与应用。 2.1 金属-金属纳米线结构 韩国浦项科技大学Dongsik Kim研究组利用脉宽50 fs的飞秒激光辐照PET基体上银纳米线薄膜,实现了纳米线接头的低损伤互连,获得了透射率接近95%且导电性能优异的金属电极,如图4(a)。对比纳秒激光,飞秒激光由于其“非热”加工特性,在较大的功率窗口内对基板均无明显损伤。 中南大学Sun等采用高重频的脉宽为120 fs的飞秒激光辐照银纳米线网络结构,在较低的激光功率密度下获得了优异导电性能及机械性能稳定的透明导电金属薄膜结构,如图4(b)。由于光激励下的等离子激元效应使得材料变化仅限于纳米线网络的交叉结构,极大地降低了材料的损伤。 清华大学邹贵生教授和刘磊副教授团队采用脉宽为35 fs的飞秒激光系统研究了硅基体上单一银纳米线结构的纳连接过程,实现了交叉结构与分支结构的可控纳连接成形。通过控制激光输入参数,促使窄间隙的纳米线分枝结构接头处金属表面原子的定向迁移,实现了无钎料添加的原位间隙自填充,并研究了基于纳连接的纳米线光波导传输性能的优化,如图4(c)。

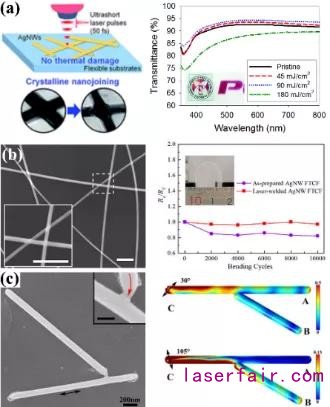

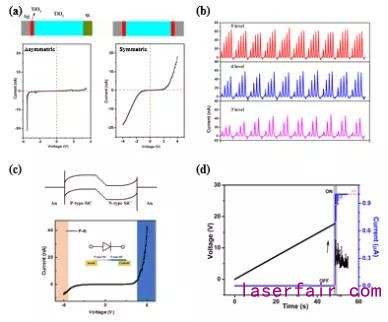

图4 飞秒激光银纳米线互连应用 2.2 金属-氧化物纳米线结构 加拿大滑铁卢大学Norman Zhou教授团队对银和氧化铜纳米线体系的飞秒激光纳连接进行了研究,激光辐照后在异质纳米线之间将形成了机械稳定的纳米接头,由于界面处Ag(111)和CuO(111)晶面进行了有效匹配,使肖特基势垒得到极大改善,且电子在纳米线结构间的传输得到了优化。 清华大学邹贵生教授和刘磊副教授团队进一步对基于等离子激元效应的异质纳米线结构在超快激光辐照下的连接行为进行了系统性的研究,包括Ag-TiO2、Ag-SiC、 Ag-CuO纳米线结构,以及跨尺度的Ag-TiO2、Au-SiO2@SiC、Au-ZnO等电极-纳米线结构。结合对空间能量的可控输入,实现了纳米接头形成时对异质界面的精细化设计与修饰,并基于此开发出诸多功能电子器件单元如整流单元,忆阻器,电开关等,同时开展了纳米线互连结构器件在传感领域的应用研究(如图5)。

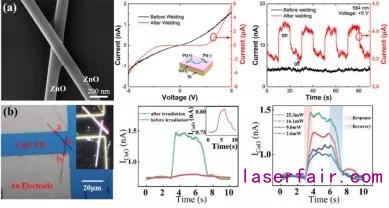

图5 超快激光异质纳米线结构互连及器件开发。(a)整流单元;(b)忆阻器;(c)p-n结;(d)电开关 2.3 氧化物-氧化物结构 基于氧化物材料在超快激光辐照下对光子的非线性吸收特性,清华大学邹贵生教授和刘磊副教授团队进一步对无表面等离子效应的氧化物-氧化物纳米线结构的直接互连进行了研究。在ZnO-ZnO与CuO-CuO纳米线体系中,由于表面熔化特征而互连形成的接头将极大保留纳米线本身的物理化学性能,从而对功能性氧化物(甚至半导体)纳米线结构或网络的制造以及其在微纳器件中的应用成为可能(如图6)。

图6 超快激光氧化物纳米线连接及光电传感应用 三、 总结与展望 超快激光纳米线连接技术成功在多材料体系、多材料维度下实现了低损伤高效互连,并且相对于传统能量输入的纳连接工艺以及常规连续激光互连技术,极大地拓展了可连接材料的选择范围,简化了连接工艺。同时由于低损伤互连,连接构造的纳米线结构保持了材料自身的光电学性能,使得结构能够在诸多潜在的光电子器件(如存储单元及电开关)及传感器(如气体、光信号及生物介质检测)领域得到应用,展现了基于超快激光纳连接技术的巨大潜力。 然而基于超快激光的纳连接技术仍处于起步阶段,对超快激光-纳米材料的相互作用机理和材料演化行为仍需深入研究。特别地,仍存在包括强激光辐照产生的局域电磁场下异质材料光子吸收特征、物质迁移过程、材料融合及异质界面形成等亟待研究的共性问题。 总之,超快激光由于其特殊的光学加工能力,在纳尺度材料的互连及成形制造中展现极大的应用潜力,并将推动纳米材料在微纳器件领域的应用。 全文链接:林路禅, 邢松龄, 霍金鹏, 肖宇, 彭鹏, 沈道智, 刘磊, 邹贵生. 超快激光纳米线连接技术研究进展[J]. 中国激光, 2021, 48(8): 0802001 课题组介绍 清华大学机械工程系邹贵生教授和刘磊副教授课题组主要从事激光微纳制造、电子封装与热管理、焊接与连接等方向研究,主要包括超快激光材料表面微纳结构/薄膜图形化制备和改性、微孔加工、低温连接高温服役器件封装、微纳功能器件研发、新材料和特种材料焊接与连接等。近5年来主持和参与科技部重点研发计划专项项目、科技部国际科技合作专项项目、国家基金委重点国际合作和面上及青年项目、企业合作应用研发项目等10余项。发表SCI论文130余篇,研究成果在能源、交通、航空航天、信息等领域的微纳器件特别是功率器件封装制造中得到应用。邹贵生教授作为国际焊接学会(IIW:Institute of World Welding)微纳连接委员会(C-VII:Committee on Microjoining and Nanojoining)主席,多年来一直组织和参与IIW C-VII年会、NMJ系列会议(International Conference on Nanojoining and Microjoining)等国际学术会议,致力于推动纳米连接基础与应用研究并形成了显著的国际影响。

|

收藏

收藏 打印

打印