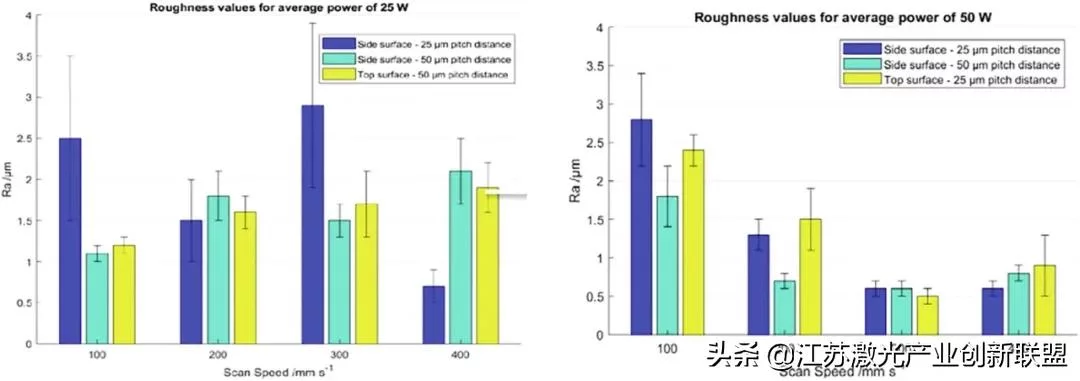

▲图1 扫描速度和扫描间距在不同激光功率的作用下进行激光抛光之后的粗糙度:(a) 25 W; (b) 50 W

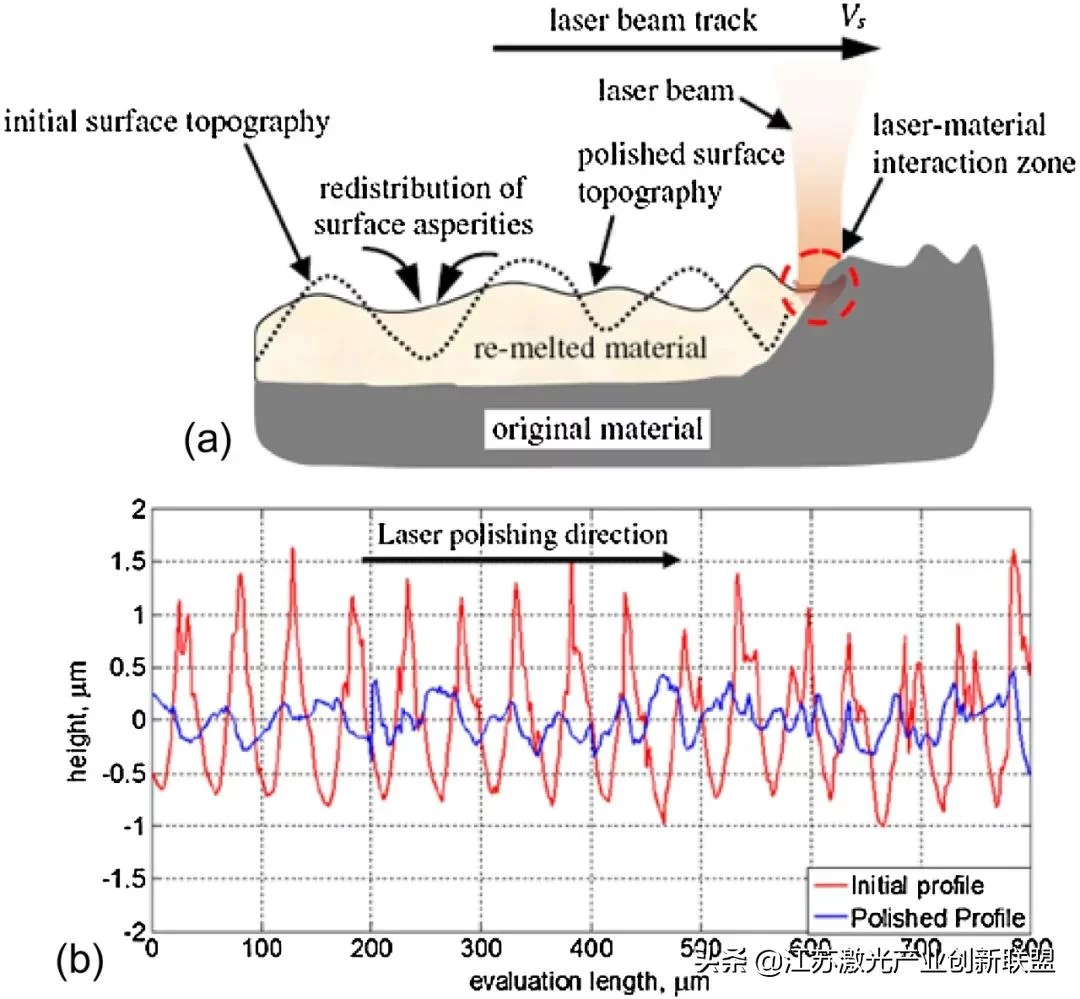

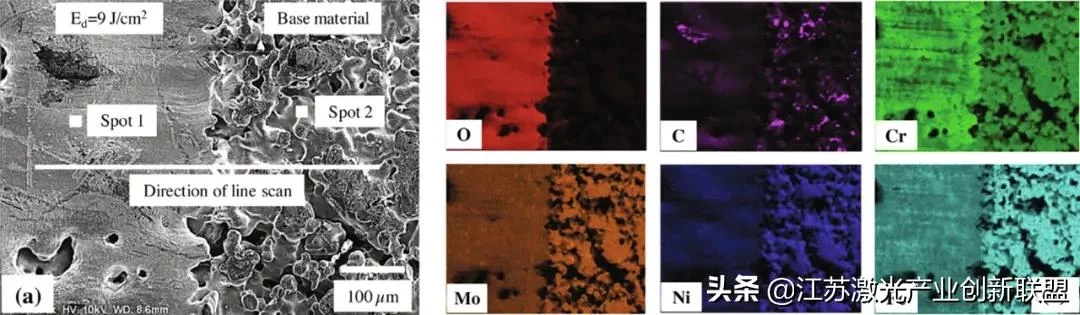

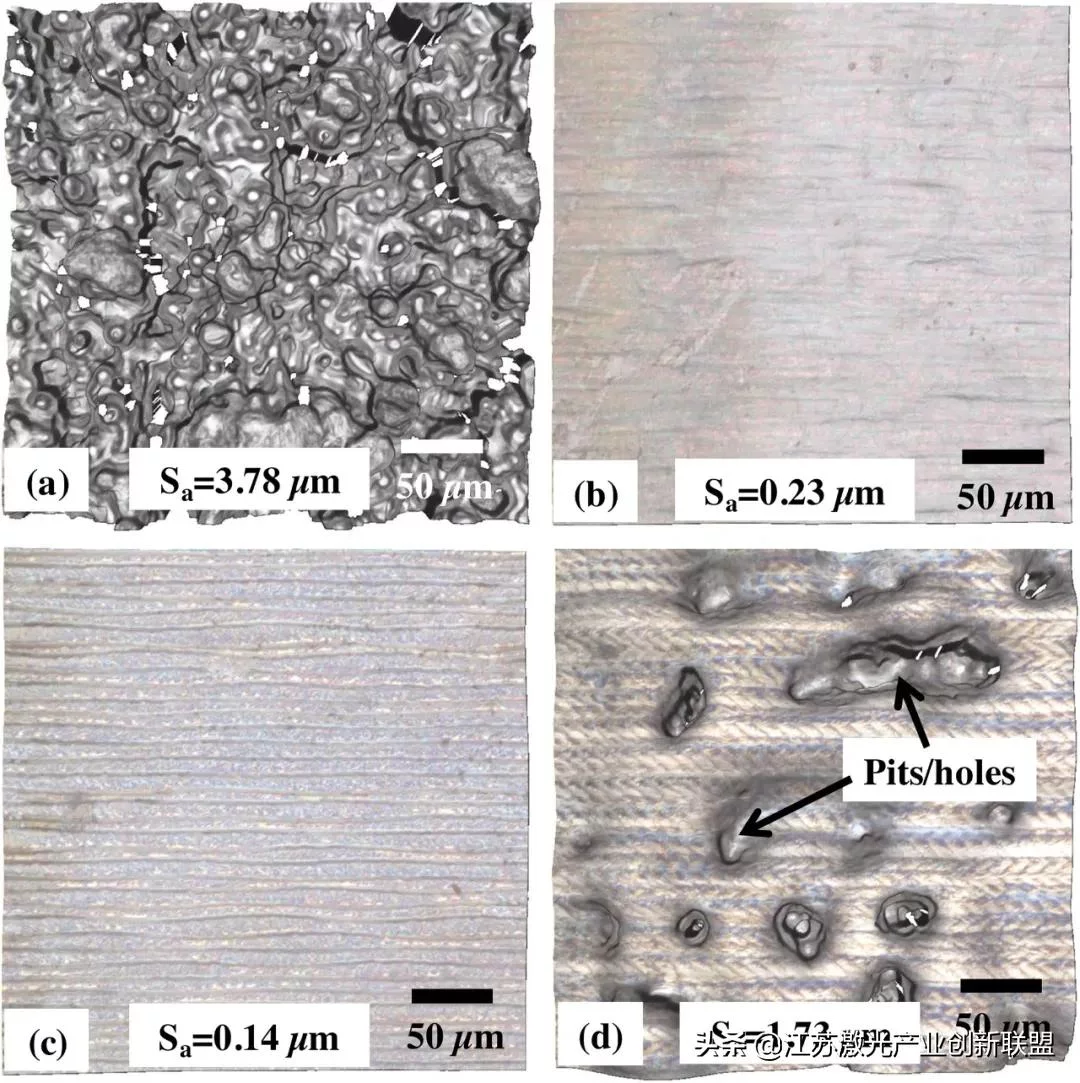

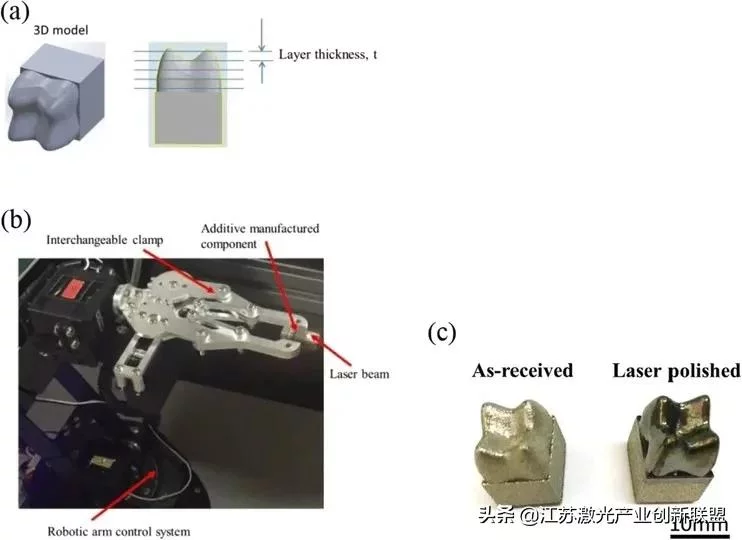

Yasa等人对激光抛光SLM制造的316L不锈钢时对提高其致密度、表面质量和显微组织方面的变化开展了大量的研究。为了完全消除SLM制造得到的气孔,他们采用在SLM工艺过程中对每一层进行重熔,见下图2所示。这就意味着每一层沉积层经历了一次重熔,同一熔化层在铺展下一层粉末的时候经历了一次重新扫描。这一操作增加了产品的制造时间,但这是唯一一种可以将气孔率控制在1%以内且可以不易造成裂纹生成和扩展的办法。通过金相观察,SLM制造的部件的气孔率在激光重熔和没有激光重熔的时候分别为0.036%(这几乎相当于为100%的致密度)和0.77%。SLM制造的部件在没有重熔前其表面粗糙度大约为12μm,而在经历激光重熔之后其表面粗糙度减少到1.5μm,这有将近90%的提高。为了提高SLM制造的微加工的能力,该工艺结合选择性激光烧蚀(Selective Laser Erosion,SLE)来选择性的烧蚀掉SLM部件中的材料。采用SLE时材料的粗糙度的减少不如激光重熔,但也可以减少50%,且其速度要快于激光重熔。由于SLE和SLM整合在一起,就有可能采用SLM工艺制造出数值在50~100μm之间的微观特征的结构。同时发现由于这一策略的重熔是熔化的已经凝固的材料,这样就可以在每一层均得到细化的晶粒和几乎接近100%的致密度,因为得到的部件在即使只有1%的孔隙率的时候也会显著的影响到机械性能。对LMD部件进行研究,其在制造方向上的平均粗糙度和在垂直于沉积方向上是不同的。在高的激光功率和热输入条件下,注意到其表面粗糙度在沉积方向和垂直方向上在重熔之后均比较大,这一状况在激光功率为200 W和扫描速度为500 mm/min的时候没有被观察到。

收藏

收藏 打印

打印