▲图1 激光抛光铝合金的实验装置图

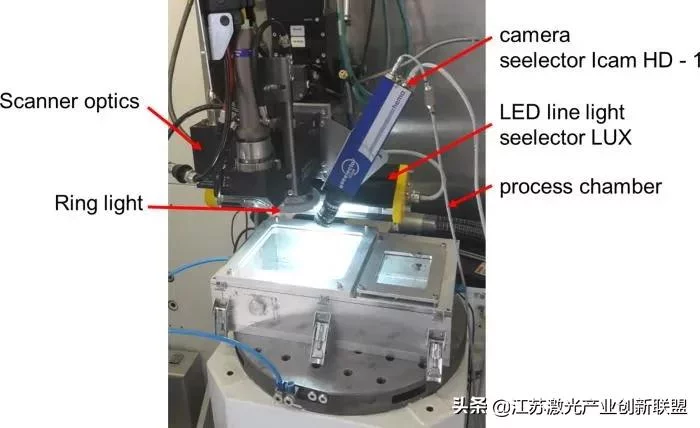

为了保护样品不受氧的污染,工件放置在一个充满纯净的Ar的工作室内。残余的氧的浓度在进行激光抛光的时候为不低于 40 ppm O2,控制的残余氧的浓度采用类型为PRO2 plus设备进行测量。其表面采用一个类型为seelector Icam HD-1的设备进行测量,实验装置的示意图见图2.

▲图2 采用1D扫描振镜进行激光抛光铝合金的示意图

激光抛光的区域为10 × 10 mm2。激光束如同钟摆一样在Y方向进行扫描,移动是在X方向进行,平行于抛光的表面。但钟摆(类似)的移动速度同相反的方向点下降迅速的时候,能量输入到钟摆的轨迹处的静态激光输出为不均匀的。这就导致在抛光区域的熔化深度的增加,导致抛光质量的不均匀。因此,在宽广的范围内的激光功率就需要进行调节。图3为钟摆的位置变化时激光功率的情况。

▲图 3 在钟摆的方向的分段时的激光功率

如上图所示,激光功率可以分为15个区间段。在每一个左边和右边的两个区间段内,激光功率逐渐减少到200 W。

在相似的两个初始粗糙度表面上使用连续激光进行抛光,一个Ra粗糙度值为Ra = 0.15 μm,为压力铸造的样品;另外一个粗糙度值为Ra = 0.87 μm,为重力铸造的样品。粗糙度的差值在ΔRa = 0.72 μm。测量的平均表面粗糙度值Rz,对压力压铸样品来说为 Rz = 1.28 μm,对重力铸造的样品其Rz = 4.58 μ,其相应的差值ΔRz = 3.3 μm。

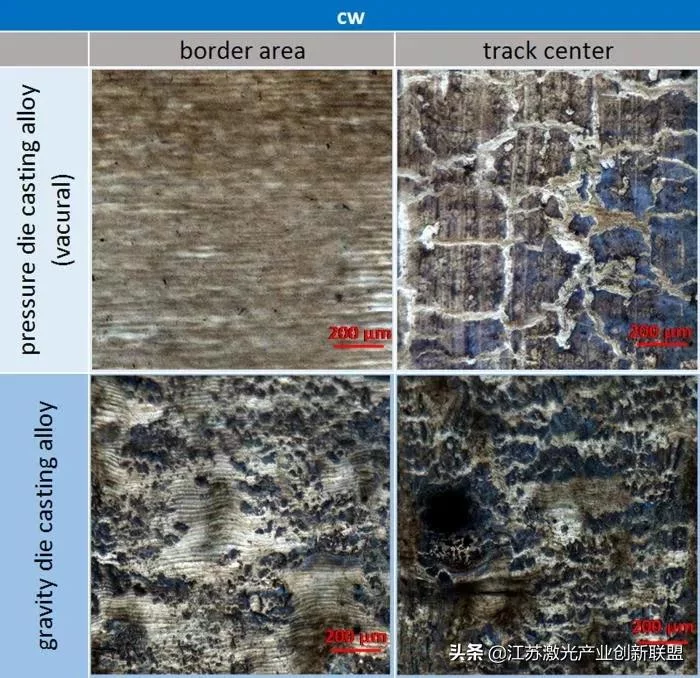

▲图4 激光抛光压力铸造 (vacural)的样品和重力铸造(cw)的样品在激光抛光之后的表面分析

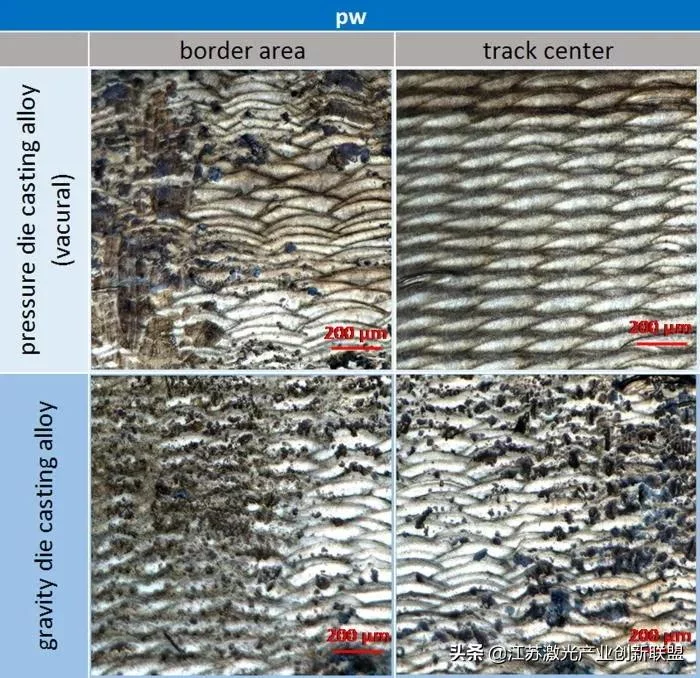

在脉冲激光抛光的时候,压力铸造的样品的表面粗糙度为 Ra = 0.31 μm ,对于重力铸造的样品其粗糙度为Ra = 0.74 μm。他们之间的差值为ΔRa = 0.43 μm。研究的粗糙度表面的相关平均值为Rz = 3.67 μm(压力铸造的样品),对于重力铸造的样品为Rz = 1.89 μm。他们之间的差值为 ΔRz = 1.78 μm。

▲ 图5 激光抛光重力铸造的样品之后的表面分析结果

图4-6为采用显微镜观察分析得到的激光抛光后的分析结果。可以看到,激光抛光重力铸造的样品显著的存在较大程度的不均匀性,同压力铸造的样品相比较。

▲图6 激光抛光压力铸造 (vacural)的样品和重力铸造(pw)的样品进行激光抛光后的表面分析结果

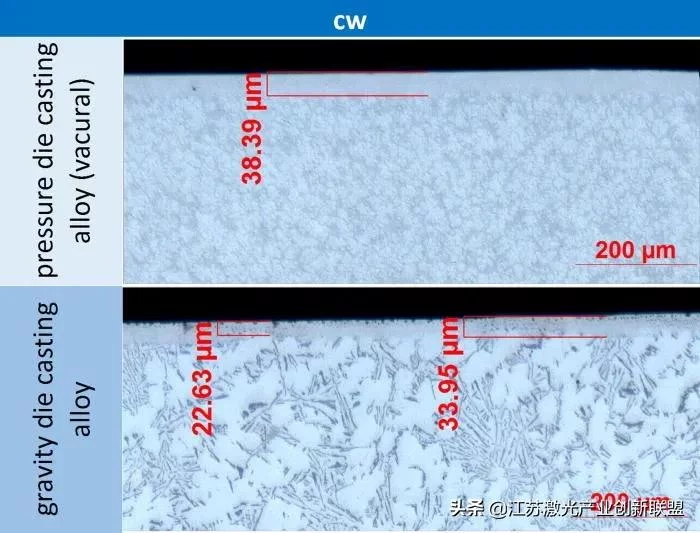

图7 激光抛光压力铸造 (vacural)的样品和重力铸造(pw)的样品进行激光抛光后的横截面分析结果

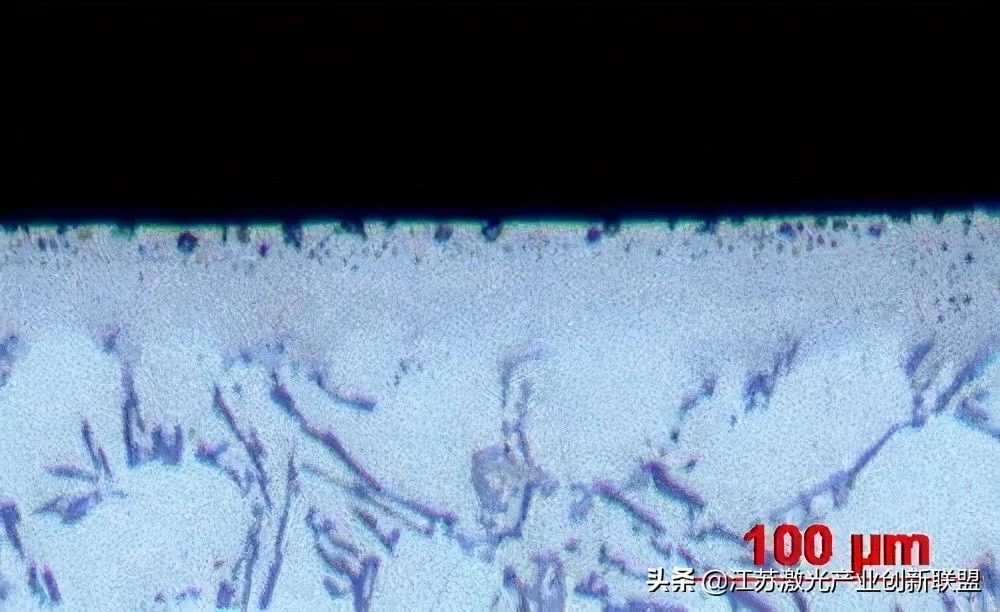

▲图8 激光抛光重力铸造样品的横截面分析结果,采用的为连续激光

▲图9 激光抛光压力铸造(vacural)的样品和重力铸造的样品(PW)在激光抛光后的横截面

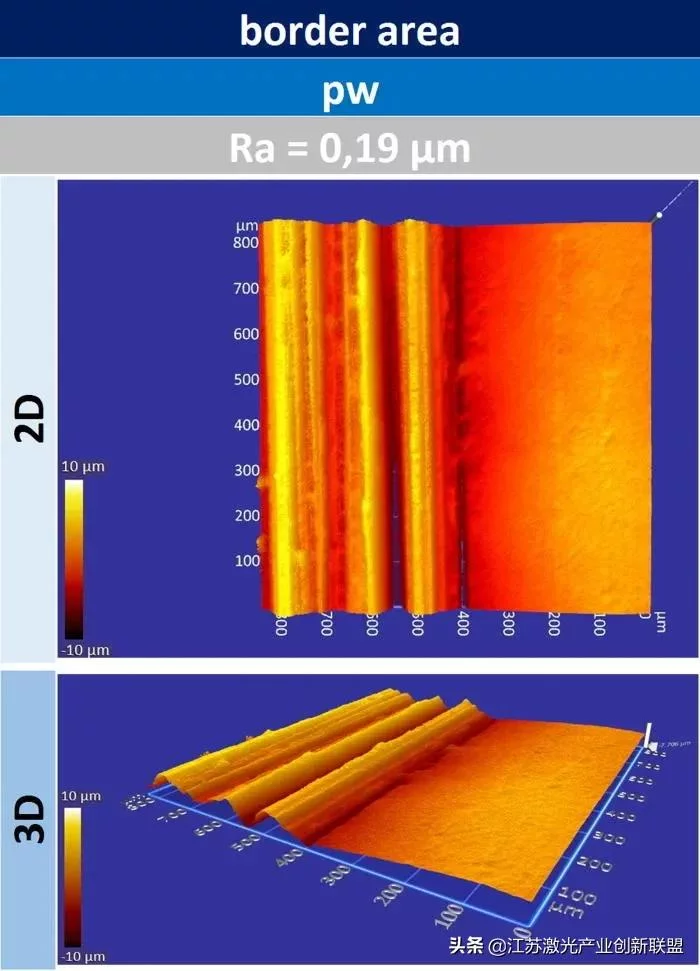

▲图10 采用光干涉仪得到的3D和2D视图,激光抛光的表面,采用的是脉冲波

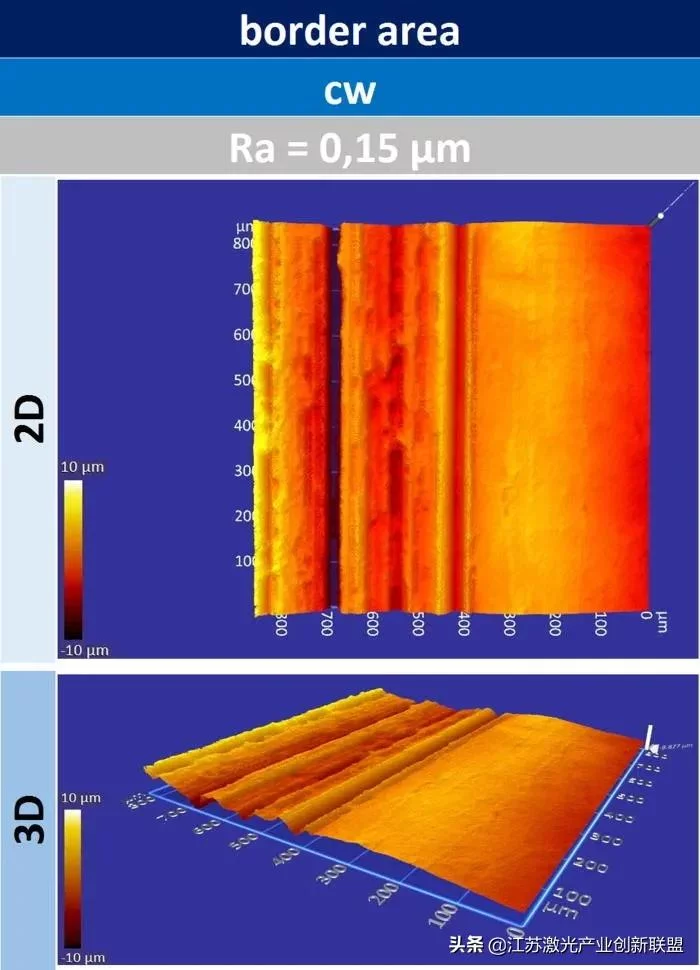

▲ 图11 采用光干涉仪得到的3D和2D视图,激光抛光的表面,采用的是连续波

V. 主要结论

通过本文的研究工作,对铝合金 AlSi9MnMg 进行激光抛光的可行性进行了验证。第一个研究结果表明铸造工艺对抛光性能的影响。重力铸造的样品,同压力铸造的样品相反,其抛光性能具有明显的恶化的倾向,这是因为在近表面和表面存在气孔和鼓胀以及同时存在高度的不均匀的熔化深度所造成的。对外部重熔区的横截面分析显示对重力铸造的样品来说其熔化深度的波动达到 50 μm。作为对比,压力铸造的样品的熔化深度几乎是均匀不变的数值。

对于连续波激光抛光,其熔化的平均深度为40 μm,对于脉冲激光进行抛光的时候,其熔化深度高达90 μm,这是因为此时具有更高的能量输入。

采用脉冲激光抛光进行进一步的研究。结果表明其粗糙度的可减少值的范围为Ra = 2.17 μm到 Ra = 2.38 μm,减少到 Ra = 0.15 μm 到Ra = 0.20 μm。

采用脉冲激光进行抛光且脉冲能量为0.85到 1.25 kW/mm2,初始的粗糙度为Ra = 2.17 μm的时候,其粗糙度的建撒后范围为Ra = 0.19 μm 和 Ra = 0.31 μm。相当于减少了91%。

在采用连续激光抛光的研究中,激光能量为7.25 到 8.16 kW/mm2,初始粗糙度数值为Ra = 2.38 μ的时候,其表面粗糙度数值可以减少的范围为Ra = 0.16到Ra = 0.38 μm。这相当于减少了93%。

在采用连续激光进行抛光的时候,依据文献的速度在 1 到12 cm2/min,而在本文中有12个区域得到了20到60 cm2/min。在这一工艺限制中,得到的粗糙度数值为 Ra = 0.15 μm到 Ra = 0.20 μm。

文章来源:Laser polishing of ground aluminum surfaces with high energy continuous wave laser

Journal of Laser Applications 29, 011701 (2017); https://doi.org/10.2351/1.4966923,Bahrudin Burzic, Markus Hofele, Steffen Mürdter, and Harald Riegel

收藏

收藏 打印

打印