|

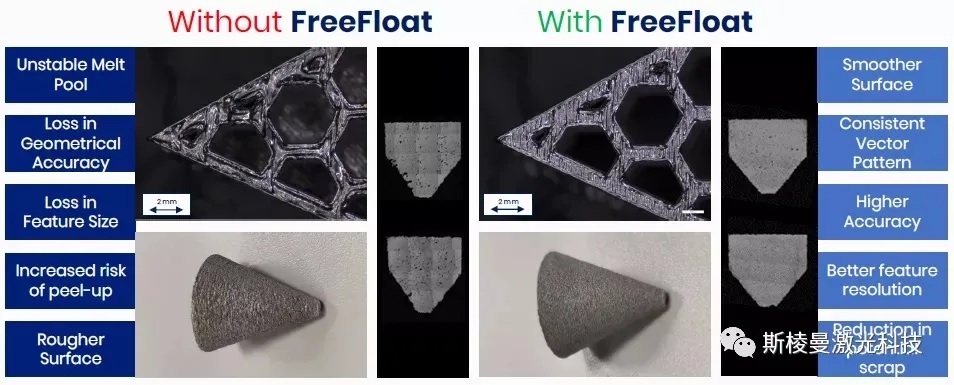

今年6月,斯棱曼激光(SLM Solutions)正式发布了全新的金属增材制造无支撑技术——Free Float。该技术的出现为设计开启了全新的自由度,在节省成本的同时进一步推进了工业级批量化生产的进程。这是继NXG XII 600后,SLM Solutions在金属增材制造领域实现的又一颠覆性突破。

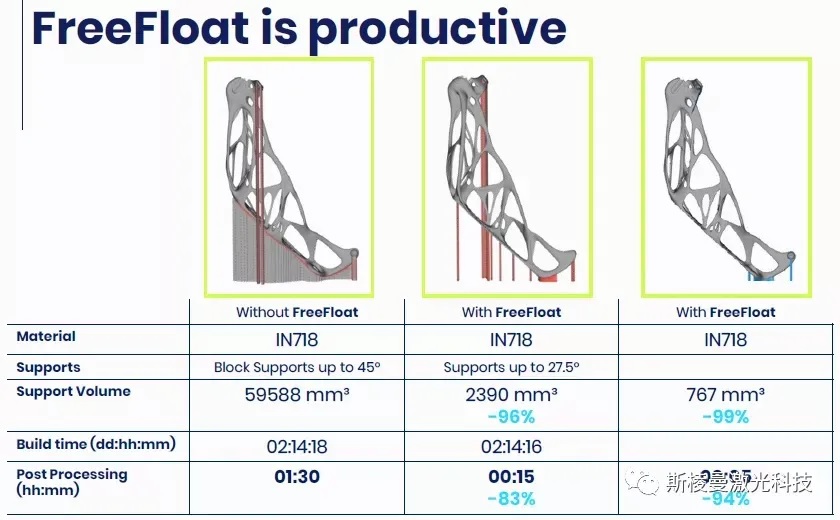

通过采用SLM Solutions的Free Float,用户可以在金属3D打印过程中减少对支撑结构的需求、构建时间和粉末使用量。同时,Free Float还可以有效提高零件质量,为更多零件开辟空间,并为用户提供更多的设计自由度。

■图片来源:SLM Solutions

在3D打印过程中,支撑结构发挥着重要作用。它们不仅可以支撑悬垂的部件还有助于防止变形,吸收和分散多余的热量。然而,支撑机构也会限制设计自由度、增加构建时间、增加材料消耗,并且需要额外后处理进行移除。

Free Float是SLM Solutions研发的全新的软件程序,旨在减少金属3D打印过程中对支撑结构的需求,并提供一系列好处。Free Float技术的核心不仅仅是减少成型所需的支撑结构,在缩短打印时间、减少粉末使用量以及减少后处理工作量的同时,还可以直接成型部分悬垂结构、低角度几何结构、更尖锐的零部件边缘以及更大直径的内流道结构。

■图片来源:SLM Solutions

这些突破进一步优化了打印的表面质量以及下表面粗糙度和孔隙率,同时还消除了支撑结构所占用的成型空间,从而让我们在零件摆放方式上有了更多选择,进一步解放设备的生产力。

Free Float起始于2017年公司的一个研究项目。该项目内容是使用矢量技术通过在构建过程中调整激光功率和其他设置来建立热管理,在远程几何形状上实现10度的无支撑悬垂和5度的短距离几何。

通过研究证明,这项技术可以减少3D打印的构建时间和粉末使用量,为更多零件开辟空间,提供更多的设计自由度。它还可以在薄壁和尖锐几何形状中创建更稳定的熔池,从而提高零件质量。

■图片来源:SLM Solutions

Free Float是怎样实现的? 用户将“SLM”文件上传到程序中,然后从三种配置文件中选择其中一种应用零件的特定区域: 低:零件质量略有改善(更光滑的表面、没有过度熔化、孔隙率更低),减少了非临界角度部分的一些必要支撑。 中等:更好的表面光洁度、减少支撑的增加以及零件质量的中等改进。 高:最大可能减少支撑,并改善表面光洁度和整体零件质量。

SLM Solutions表示,配置文件的设置旨在帮助用户易于使用。用户可以根据实际情况调整任何参数。

虽然最初的研究是使用钢完成的,但SLM Solutions看到了这项技术在航空航天和能源标记中的最大潜力,并相应地将材料研发重点转移到了钛和铬镍铁合金上。目前,Free Float工艺平台上仅有两种材料可用,但公司计划每年添加两种新材料,将Free Float应用扩展到其他领域。

最初Free Float被限制在30μm的层厚。SLM Solutions表示,希望扩大Free Float的材料组合,并计划在生产线上增加更多的层厚度选项。该公司还表示,基本的Free Float订阅将向外界免费提供,旨在对公司的现有系统进行改造,包括其280生产系列、280 2.0、500、800和NXG XII 600。

|

收藏

收藏 打印

打印