|

以AISI 316 L粉末为填料,在AISI 304不锈钢板上进行了堆焊。研究了激光功率、平移速度、送粉速度、载气流量和激光光斑直径等工艺参数对焊缝几何形状、显微组织和孔隙率的影响。 符号: d 光斑直径,单位:mmP 激光功率,单位:瓦 v 平移速度,单位:mm/min G 载气流速,单位:l/min Q 送粉速度,单位:g/min D 功率密度,单位:W/cm2 hi 穿透深度(熔深),单位:μm w 焊道宽度,单位:μm t 相互作用时间,单位:min 3.3 对焊道宽度的影响 FactorsNotationP-ValueLaser powerP0.000Spot diameterd0.000Translation speedv0.000Powder feed rateQ0.001Carrier gas flow rateG0.053 表1 焊道宽度的方差分析结果 从表1可以看出所有主要影响因素的p值都很小。当选择0.05的显著性水平时,除了载气流速外,所有工艺参数对于焊道宽度都具有统计学显著性,而G对穿透深度没有统计学显著性影响。因此,在以下分析中没有考虑G对穿透深度的影响。

▲图1 焊道宽度和焊接状态与功率密度的函数关系 与较低功率密度相关的光斑尺寸的增加导致了更宽的焊道。这一结果与互动时间的增加有关。相互作用时间的公式可以表达为:

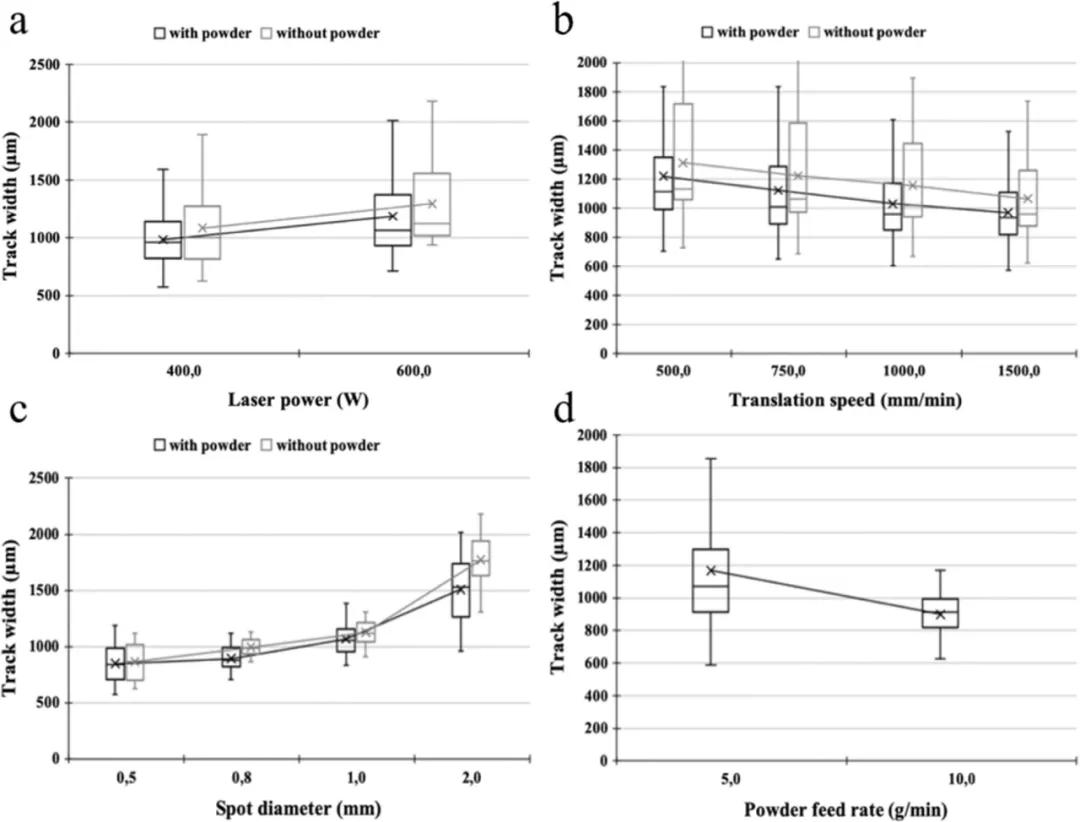

从上面的公式,可以明晰光斑尺寸的增加导致了相互作用时间的增加,并因此导致了衬底上加热时间的延长。图2(a)展示了焊道宽度是如何随着激光功率而变化的。如方差分析所示(表1),激光功率对轨道宽度有显著影响。从图2(a)中可以看出,焊道宽度与穿透深度类似,随着表面上激光功率的增加而增加,这是由于热输入的增加导致基底材料的更多熔化。这种变化趋势在添加或不添加粉末的堆焊道里并无区别。

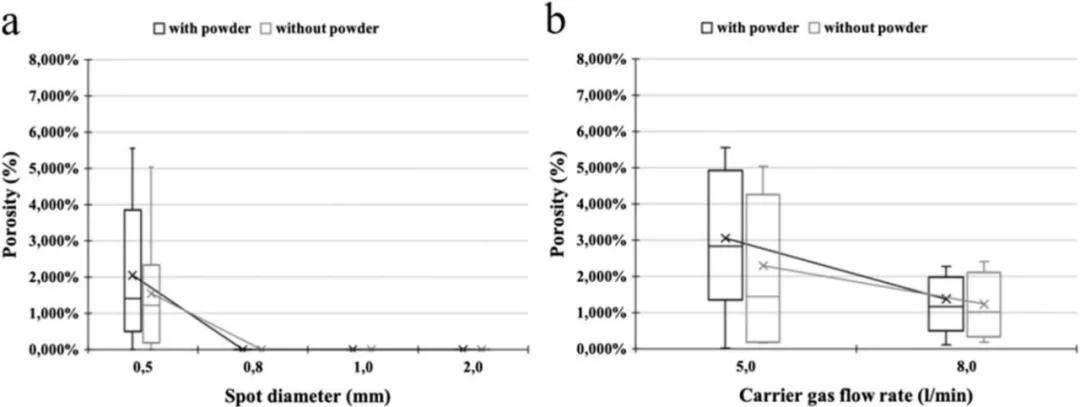

▲图2 工艺参数对焊道宽度的影响:(a)激光功率;(b)平移速度;(c)光斑直径;(d)送粉速度。 根据及方差分析结果(P值= 0.000),平移速度也影响焊道宽度。图2(b)中的图表绘出了焊道宽度与平移速度的变化趋势——焊道宽度随着平移速度而减小种变化趋势在添加或不添加粉末的堆焊道里并无区别。造成这一结果的原因在于激光束和基底之间的相互作用时间较短,由基底材料内部的传导导致的热传递较低,从而导致熔池减小。平移速度越低,焊接熔池越大。最终,作用在熔池顶部的表面张力无法将落下的熔融材料保持在平坦位置。在高速度下,产生了朝向焊接中心的强材料流,并且由于熔融金属固化非常快,在接头的侧面产生了重要的缺陷——底切。 如表1所示,光斑直径对焊道宽度有显著影响(P值= 0.000)。图2(c)示出了焊道宽度和光斑直径之间的关系——光斑直径随焊道宽度的增加而增加。无论有无粉末,这种趋势都是一样的。这种效果有助于克服待焊接零件之间存在的间隙。 此外,送粉速率对焊道宽度也有显著影响。发现当粉末进料速率从5 g/min加倍到10 g/min时,焊道变窄,见图2(d)。对这一结果的解释是,速率Q越大,屏蔽激光束的粉末量越大,进而减少了基底金属对激光能量的吸收,并降低了熔池宽度。 3.4 对孔隙率的影响 FactorsNotationP-ValueLaser powerP0.139Spot diameterd0.000Translation speedv0.102Powder feed rateQ0.905Carrier gas flow rateG0.001 表2 孔隙度方差分析 方差分析结果仅显示光斑直径和载气流速的p值小于0.05,这意味着它们对孔隙率具有统计上显著的影响。因此,本文没有分析P、 v、 Q对孔隙的影响。 关于高功率激光焊接中气孔起源的主要假设与匙孔焊接模式的发展有关。在这种状态下获得的高功率密度会在熔池中产生强烈的热梯度和湍流现象,从而将气体截留在熔池中。焊缝对孔隙的高度敏感性是由于涡流之间的碰撞,涡流出现在材料内部蒸汽气泡截留风险提高的区域。当光斑直径较小获得匙孔模式时,孔隙就会形成。

▲图3 (a)光斑直径和(b)载气流速对孔隙率的影响 图3(a)证实了表2中描述的方差分析,表明光斑直径对最终孔隙率有显著影响。

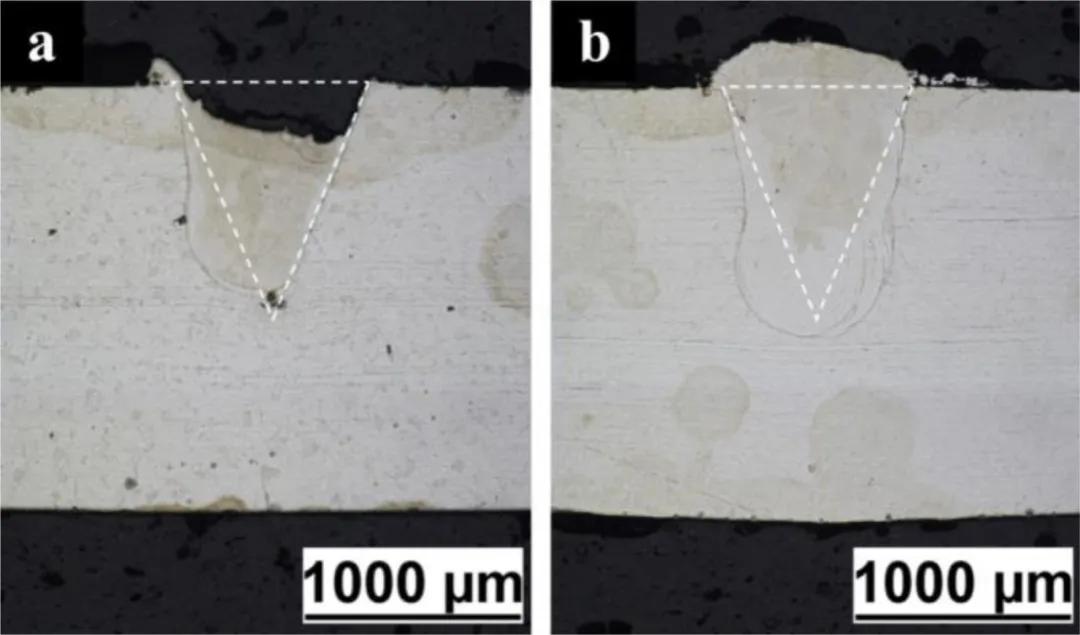

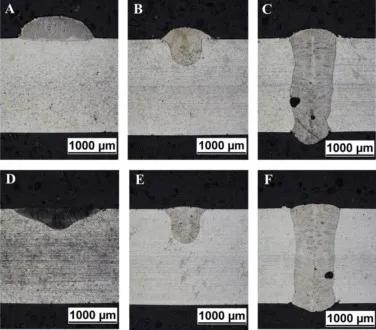

▲图4 粉末堆焊道的宏观横截面:A) P = 400 W,d = 2 mm,v = 500 mm/min,Q = 5 g/min,G = 5 l/min B) P = 400 W,d = 0.8 mm,v = 750 mm/min,Q = 5 g/min,G = 5l/min;C) P = 600 W,d = 0.5 mm,v = 750 mm/min,Q = 5 g/min,G = 5 l/min。无粉末堆焊道的宏观横截面:D)、E)、F)的参数与A、B和c相同

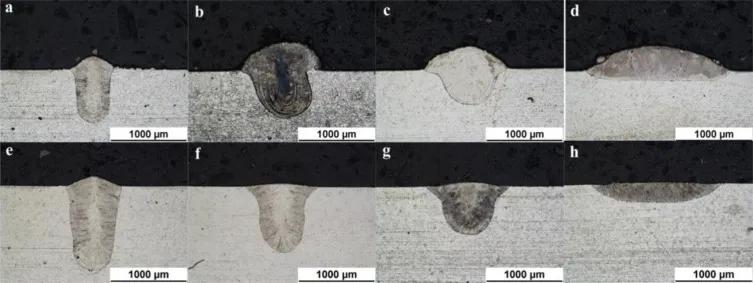

▲图5 基于光斑直径、穿透深度和焊道宽度的过程图 此外,如图4、图5所示,几乎所有光斑直径为0.5 mm的堆焊样品都出现了多孔隙。这可能是由于功率密度增加导致气化材料的增长。对于0.8、1.0和2.0毫米的其他光斑直径,堆焊样品没有孔隙。就熔融区域而言,在添加粉末的样品中观察到0.023%至5.5%的相对孔隙率。在没有粉末的样品中观察到类似的结果,范围在0.015%和5.2%之间。这些结果证实了粉末进料速率对最终孔隙率没有显著影响(P值= 0.905)。 此外,载气流速对孔隙率的影响如图3(b)所示。根据方差分析结果(P值= 0.001),载气流速影响最终孔隙率。载气流速从5升/分钟增加到8升/分钟导致总孔隙率降低。无论有无粉末,这种趋势都是一样的。其原因在于高载气流速不仅将粉末送至工件上,而且保护焊接区域免受空气气体的侵入。 4. 案例研究:带凹槽的板上焊道 在AISI 304不锈钢基底上通过锥形铣削工具加工出模拟“V形”凹槽(图6),将此作为案例研究。 FactorsNotationUnitValueLaser powerPW400Spot diameterdmm0.8Translation speedvmm/min1000Powder feed rateQg/min5Carrier gas flow rateGl/min5 表3 凹槽参数

▲图6 具有一个焊道(图6(a))和具有两个焊道(图6(b))的填充凹槽宏图 选择填充凹槽的工艺参数不仅可实现“V形”熔融区,还使获得传导模式成为可能,从而避免了孔隙缺陷。从图中可以发现利用两个重叠的焊道获得了更好的凹槽填充——填充材料和基材之间形成了良好粘合。 5. 结论 本文采用填充AISI 316 L不锈钢粉末的方法,在AISI 304不锈钢板上进行了堆焊研究。分析了主要工艺参数对焊缝特性、显微组织和焊缝缺陷的影响。得出了以下结论: ※ 方差分析表明,激光功率、平移速度、送粉速率和激光光斑直径影响穿透深度和焊道宽度;相反,孔隙率仅受激光光斑直径和载气流速的影响; ※ 激光光斑直径的变化导致形成不同的焊接模式、匙孔和传导。由于较低的功率密度,1和2毫米的光斑直径在传导模式下产生焊缝,而0.5毫米的光斑直径产生匙孔模式; ※ 以0.5 mm的光斑直径进行的所有堆焊样品均显示存在孔隙缺陷; ※ 由于较高的相互作用时间,焊道宽度随着光斑直径的增加和平移速度的降低而增加。这种效果对于克服待连接部件之间的间隙极为有用; 此外,作为进一步的研究和应用,在钢基底上加工凹槽以模拟“V形”倒角,并用两个重叠的焊道填充。这项工作的结果使我们能够验证金属粉末激光焊接的可行性。进一步优化工艺参数之后,该实验工作亦可为未来奥氏体不锈钢部件(厚度大于2 mm)的激光粉末焊接的应用提供了更多信息。

来源:V.Errico,S.L.Campanelli,A.Angelastro,M.Mazzarisi,G.Casalino,On the feasibility of AISI 304 stainless steel laser welding with metal powder,Journal of Manufacturing Processes,https://doi.org/10.1016/j.jmapro.2020.04.065 参考文章:1. Z. Lei, K. Zhang, H. Zhou, L. Ni, Y. Chen,A comparative study of microstructure and tensile properties of Ti2AlNb joints prepared by laser welding and laser-additive welding with the addition of filler powder,J Mater Process Technol, 255 (2018), pp. 477-487, 10.1016/j.jmatprotec.2017.12.044 2. J. Liu, S. Jiang, Y. Shi, Y. Kuang, G. Huang, H. Zhang,Laser fusion-brazing of aluminum alloy to galvanized steel with pure Al filler powder,Opt Laser Technol, 66 (2015), pp. 1-8, 10.1016/j.optlastec.2014.08.004 |

收藏

收藏 打印

打印