|

镁与钢本相互独立,无法相容,却在激光的作用下变成了“好基友”。这对未来改造汽车结构,减轻汽车碳排放有巨大的作用。 摘要 本文调查了使用不同接头配置焊接镁合金和钢的各种最先进方法。显微组织特征表明,焊接后镁/钢界面可能形成四种显微组织:未焊接间隙、金属氧化物、固溶体或金属间化合物。镁/钢界面处的反应产物因焊接方法、母材中的合金元素、应用的夹层或涂层以及焊接前母材的制备而不同。 研究中分别总结和比较了机械性能表征,搭接焊接和点焊接头的搭接拉伸剪切试验,对接焊接接头的拉伸试验以及搭接焊接和点焊接头的疲劳性能。研究发现,镁/钢界面上的反应产物与机械性能相关。最后,讨论了提高镁/钢接头强度的途径,如在搅拌摩擦搭接和对焊过程中引入互锁特性。

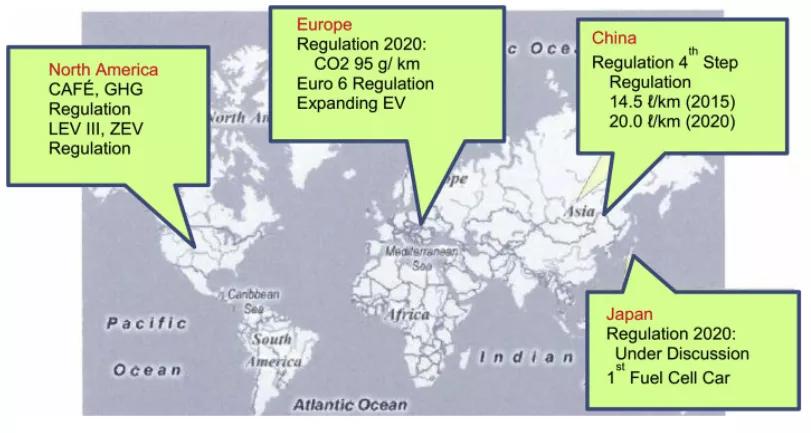

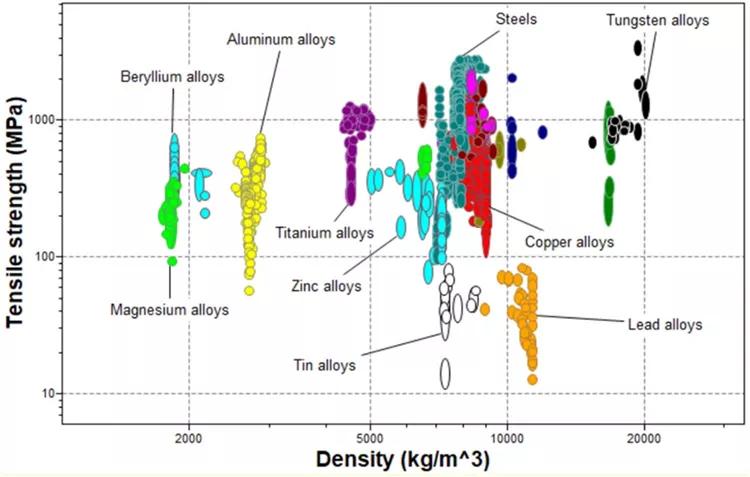

未来潜在的应用目标可能是汽车结构,预计在未来20年碳纤维增强塑料应用将迅速增加。将碳纤维增强塑料应用于汽车结构的强大动力主要来自旨在减少单位距离二氧化碳排放的法规。 1导言 1.1重要性和挑战 化石燃料消耗的持续增加和供应的减少,迫切需要新技术来缓解这一趋势。在美国,运输占化石燃料消耗的70%,如小汽车、卡车和公共汽车。此外,2018年美国与能源相关的二氧化碳排放量约有30%来自运输行业。通过减轻车辆重量,可以显著降低油耗和随之而来的二氧化碳排放。根据一项全国性研究,车辆重量减少10%意味着每加仑英里数增加5%。汽车减重100 kg可减少20 g/km的二氧化碳。 目前,钢材占普通汽车重量的50%以上。平均每辆车使用900 kg钢材,分布在车身结构(34%)、传动系(23%)、悬架(12%)和其余部分(31%)。因此,用更轻的结构材料代替钢材是减轻车辆重量的一种简单方法。 为了实现这一点,研究人员使用了较轻的材料,如铝合金、镁合金和碳纤维聚合物复合材料,以取代部分钢组件。理想的替代品需要具有较高的强度重量比,并且能够与现有的钢构件形成坚固的接头。与铝合金和镁合金相比,碳纤维聚合物复合材料具有更高的比强度(断裂强度/密度),但与金属相比,其耐高温性较低。镁合金似乎是比铝合金更好的选择,因为它几乎和铝合金一样坚固,但比铝轻33%。各种金属的强度与密度的关系如图1所示。

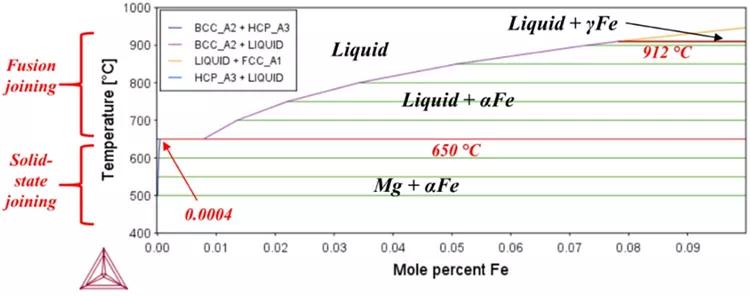

图1 Ashby图中结构金属的强度与密度,在图中,镁合金用绿色箭头标记 由于镁合金价格昂贵,且对腐蚀的敏感性较高,因此使用铝合金比镁合金多。与镁钢相比,铝钢异种连接的工作量要大得多。虽然在连接不同材料时常见的障碍适用于镁-钢对,但在连接镁和钢方面存在一些独特的挑战。首先,镁和铁在冶金上几乎不混溶:铁在镁中的溶解度为0.04 at.%,镁在铁中的溶解度为零。 此外,镁合金和钢在物理、化学和机械性能方面存在巨大差异,这使得传统的熔合或固态连接方法变得困难。到目前为止,研究人员已经应用了不同的中间层或涂层来克服镁和铁的高温不溶性。在钢或基钎料上涂覆镍、铜、锡或锌的中间层。目前对镁合金与钢的焊接还没有较为全面的研究。本文旨在通过比较镁-钢界面的机械性能、断裂模式和显微组织,对各种焊接方法、中间层和涂层进行综述。 1.2连接方法和接头配置 连接方法可分为机械连接、化学连接、熔焊和固态焊接方法。机械连接方法包括常规铆钉、螺纹紧固件、螺栓连接、流动钻螺钉、铆接、搅拌摩擦盲铆接、自冲铆接、卷边等。化学连接方法通常指粘合剂连接。这篇论文主要集中在熔合和固态方法焊接镁合金和钢,从而形成冶金界面。文献正文表明,镁合金和钢的连接采用了各种焊接方法。根据焊接温度可分为两类:当焊接温度高于~650°C时的熔焊,以及当焊接温度低于~650°C时的固态焊接(图2)。镁合金与钢的连接采用了多种熔焊方法,如激光焊接、激光与钨极惰性气体(TIG)混合焊接、激光钎焊和电阻点焊(RSW)。在固态连接方法中,搅拌摩擦焊(FSW)、搅拌摩擦点焊(FSSW)、超声波点焊(USW)和冲击焊已得到应用。

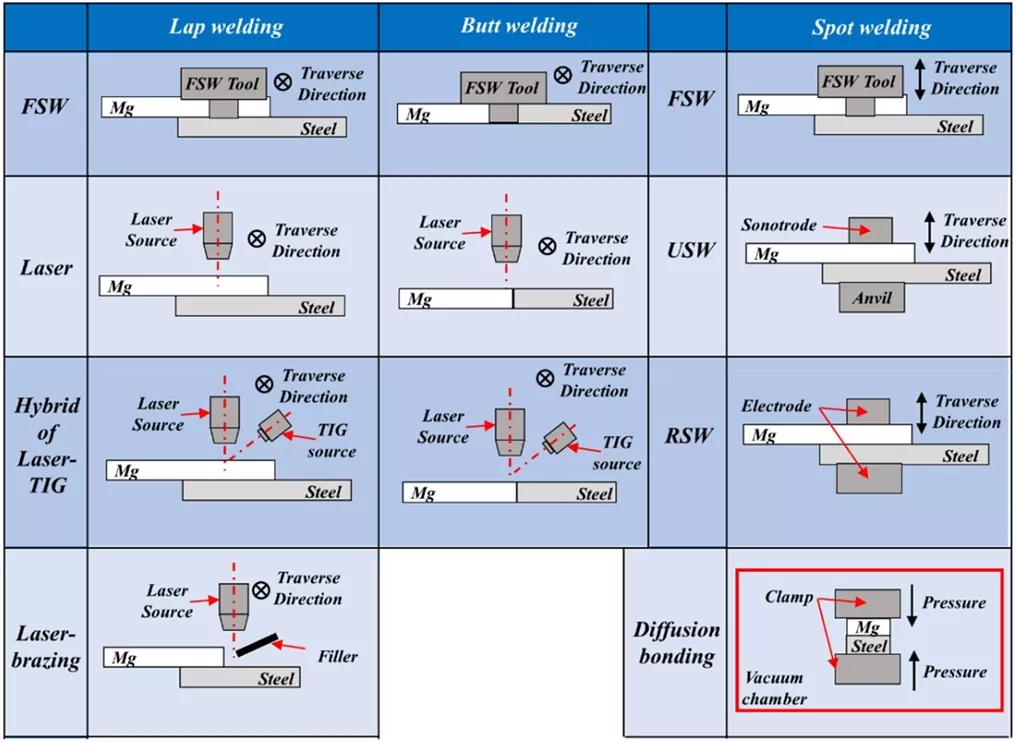

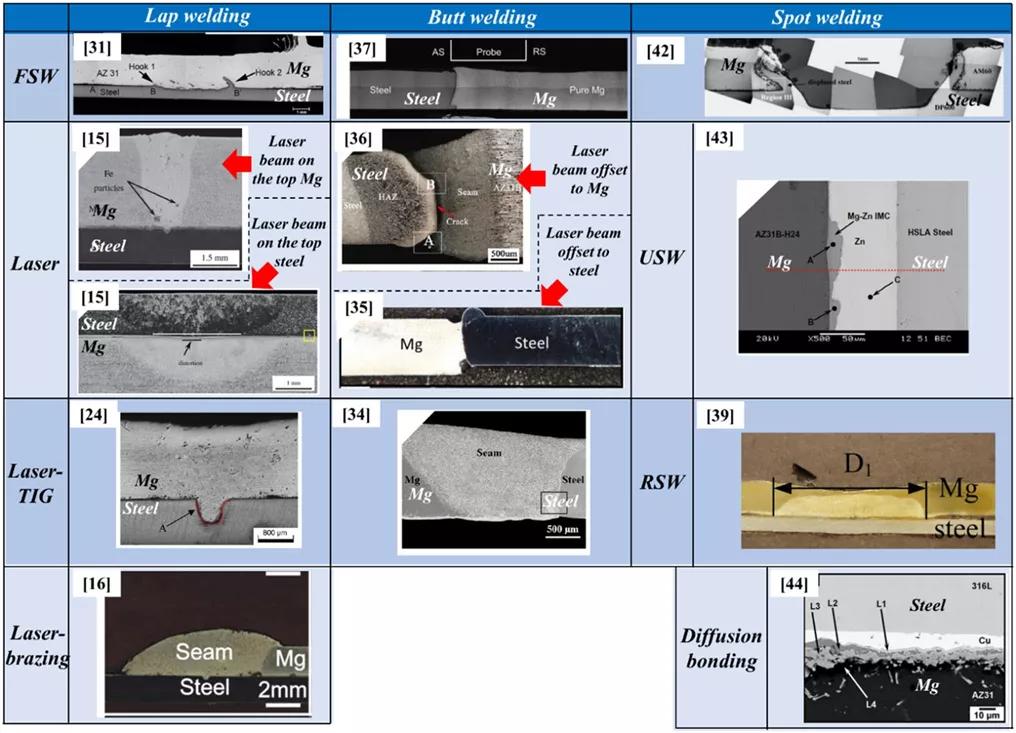

图2 Mg-Fe相图 为清楚起见,文献中报告的接头配置可分为三大类:线性搭接焊、线性对接焊和点焊。具有不同接头配置的各种焊接方法如图3所示。相关文献包括:搭接激光和搭接混合激光TIG、搭接激光钎焊、搭接FSW、对接激光和对接混合激光TIG、对接FSW、spot RSW、spot FSW和spot-USW。扩散连接也被用于连接镁合金和钢。图3的示意图代表了文献中讨论的最典型的焊接配置。

图3 搅拌摩擦搭接、对接、点焊原理图;激光搭接对接焊接;激光和TIG搭接和对接、USW、RSW、激光钎焊搭接和扩散焊的混合焊接 2镁合金/钢接头的宏观结构和微观结构观察及连接机制 2.1通过不同焊接方法对焊接横截面进行的焊接设置和宏观结构观察 对于搭接焊,镁合金板通常放置在钢板的顶部,焊接功率应用于镁合金。因为镁硅合金比钢具有更低的强度和熔点,因此将FSW工具或激光束形式的电源应用于顶板,以获得镁/钢接头。对于镁合金和钢的对接焊接,出于类似原因,电源应用于镁侧。 然而,在某些情况下,研究人员将激光束应用到钢板上进行搭接焊接和对接焊接。点焊的配置类似于搭接焊。使用不同焊接方法和接头形状组合形成的镁/钢接头的横截面如图4所示。只有FSW、FSSW和激光焊接成功地在连接过程中引入了互锁功能。

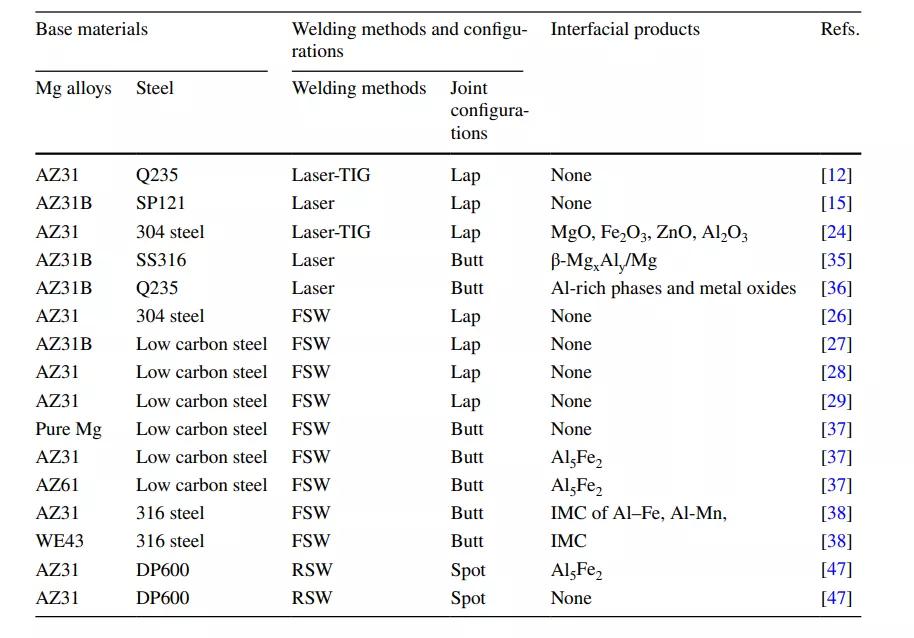

图4 采用不同的焊接方法制作不同结构的镁/钢接头截面。源参考文献显示在括号中 在镁/钢对接焊接接头中未观察到系统联锁特征。对接焊接可能是FSW的一种新应用,因为FSW工具可以在焊接过程中插入镁合金和钢之间的界面,但要求两种材料的厚度相同。至于点焊,FSSW引入了互锁功能,但也在焊接后留下一个锁孔。重新填充搅拌摩擦点焊(RFSSW)可用于克服小孔。USW依靠镁向锌中间层的扩散来实现镁/钢的结合。由于焊接前镁/钢界面的高电阻,RSW依赖于镁的局部熔化。与USW一样,扩散连接也取决于基材和中间层之间的扩散。 2.2焊接界面的显微组织分析 通常,由于两个主要原因,在没有中间层或涂层的情况下,镁合金和钢很难粘合。首先,镁和铁在冶金上是不混溶的。第二,金属氧化物层可以防止焊接过程中的反应。考虑到镁和氧之间的反应性,在加入之前去除氧化物是不可行的。此外,在没有任何涂层或夹层的情况下,在镁合金和钢之间进行激光焊接后,观察到未焊接的间隙。 表1 焊接镁/钢界面上无夹层或涂层的反应产物

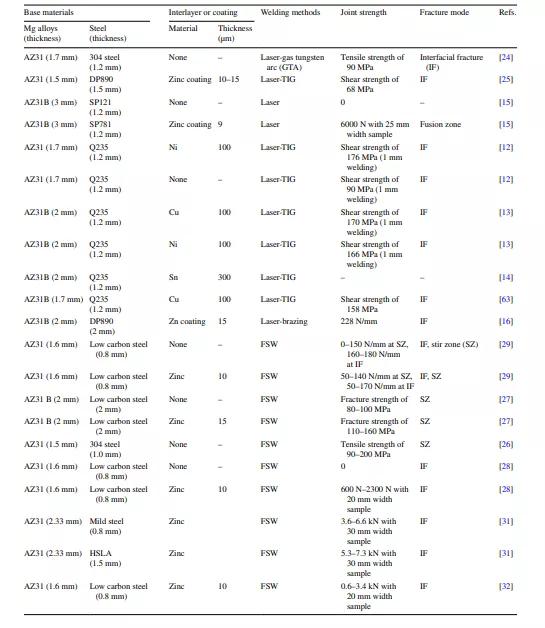

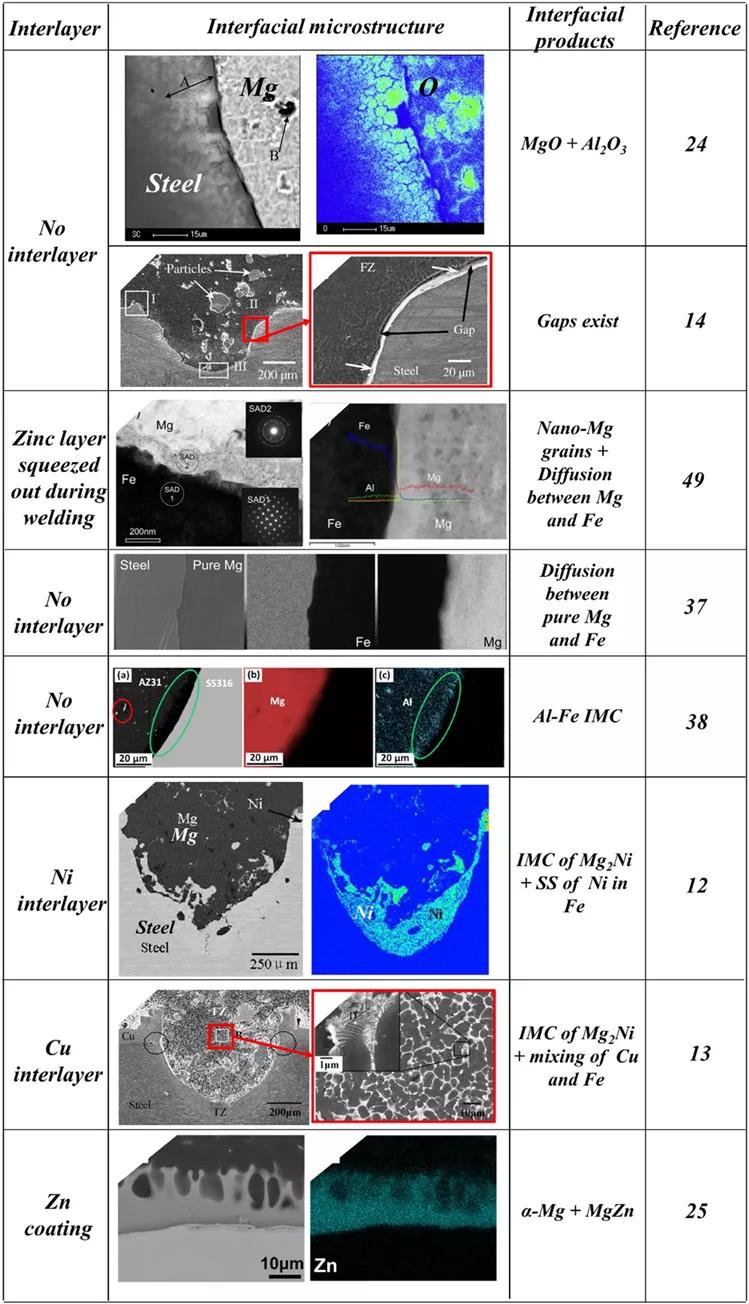

表1和表2分别总结了焊接镁/钢界面上有无夹层或涂层的界面反应产物。根据表1中总结的文献,大多数情况下未观察到界面产物,但在激光焊接镁/钢界面上观察到金属氧化物。这是因为在熔焊过程中容易发生氧化。金属间化合物(IMC)出现在FSW-ed镁和钢之间的界面上。镁薄板中的合金元素扩散到焊接界面,并与钢中的铁反应形成各种化合物。例如,AZ31镁合金中的铝以及WE43镁合金中的Y和Nd都可以与钢中的铁发生反应。 表2 具有各种夹层或涂层的焊接镁/钢界面处的反应产物

特殊的焊接装置会产生特殊的界面产物。例如,当激光束应用于钢侧时,观察到β-MgxAly/镁的共晶结构。此外,研究人员去除了镀锌钢上的锌涂层,并观察到钢基体上存在Al5Fe2。他们利用留在钢表面的Al5Fe2作为过渡层,通过RSW将钢与镁合金结合起来。然而,有证据表明,中间层可能不需要实现镁和钢之间的结合。例如,纯镁和钢在对接配置中使用FSW进行粘合。这种结合的机制尚不清楚。在搅拌摩擦焊过程中,可以假设在较高应变率和应变率下,强制原子晶格匹配甚至增加不互溶镁和铁的溶解度,但需要进一步研究。 然而,通常看来,涂层或中间层有助于镁合金和钢之间的冶金结合。由于锌涂层可用于钢的防腐,因此锌涂层已被广泛用作镁-钢连接的主要中间层。镁-锌共晶结构通常在界面处形成,这被认为是促进键合。在某些条件下,涂层中也观察到了MgZn2、Al5Mg11Zn4、Mg7Zn3、Mg2Zn11等IMC。 断裂通常发生在钢和Mg/Zn IMC的界面,表明钢和IMC之间的结合是最薄弱的环节。除锌镀层外,在不同的中间层和焊接方法下,观察到不同的反应产物,包括各种固溶体(SSs)和IMC。采用不同的焊接方法使用由Cu、Zn、Cu–Zn、Ni或Sn制成的中间层。表2总结了界面处文献中报告的反应产物。一项有趣的研究表明,在纯镁和通过RSW结合的镀锌无间隙钢之间的焊接界面上形成了纳米尺寸的镁颗粒。在RSW过程中,锌涂层材料从焊接界面挤出,如焊剂以及表面氧化物污染物,从而改善了接头性能。图5列出了焊接镁/钢界面上典型报告的几种反应产物的调查结果。

图5 镁/钢焊接界面的典型反应产物 3接头的机械性能表征 实验中使用各种方法评估镁/钢接头的机械性能:(1)搭接焊接接头的搭接拉伸剪切试验,(2)点焊接头的搭接拉伸剪切试验,(3)对接焊接接头的拉伸试验和(4)搭接焊接接头和点焊接头的疲劳试验。第3.1至3.4节总结了这四种试验方法的结果。由于扩散焊有一个特殊的配置设置,所以在扩散焊接头上使用不同的试验方法,即剪切试验。镁和钢之间带有Cu夹层的扩散键的剪切强度可达到57 MPa,并且镁/钢接头穿过焊接界面。 3.1搭接焊接接头的搭接拉伸剪切试验 表3显示了文献中的搭接拉伸剪切试验数据和相应的断裂模式。所有这些试验数据都被转换为一个统一的指标,称为“关节能力”,以便对文献中报告的各种关节配置进行定量比较。联合能力的计算是通过将报告的峰值负荷除以样本的宽度,以提供一个承载能力的规范化表示。 表3 镁/钢搭接焊接接头强度和断裂位置

使用该度量进行比较的一个限制是,由于焊接方法的固有差异,不同的搭接焊接接头具有不同的焊接区域和形状。然而,在本研究中,我们试图建立不同镁/钢接头的概貌,并承认接头能力只是众多指标之一。因此,在解释这个数据集时必须小心。图6显示了从文献中收集的搭接焊接接头的接头能力汇总图。

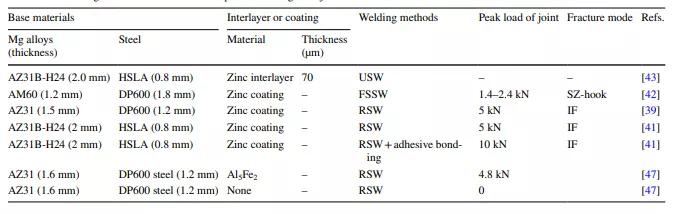

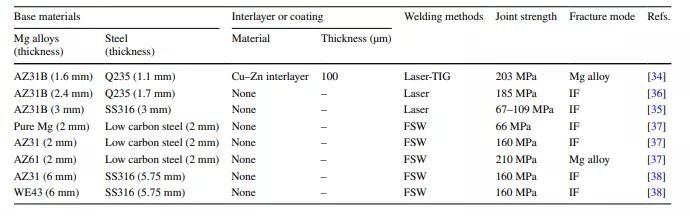

图6 通过不同焊接方法获得的搭接焊接接头的接头性能 3.2点焊接头的搭接拉伸剪切试验 采用搭接拉剪试验评价点焊接头的承载能力。表4总结了接头强度和断裂位置。选择每个接头的峰值载荷代表接头强度,因为焊接区域主要决定接头强度和断裂模式。表4中所列点焊接头的峰值载荷绘制在图7中,断裂位置显示在X轴上。 表4 镁/钢点焊接头强度和断裂位置

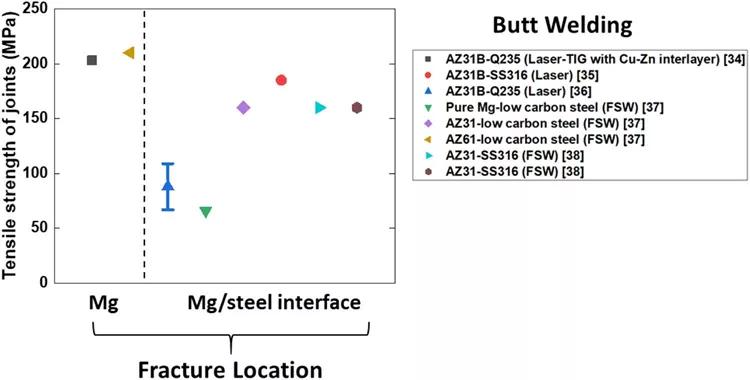

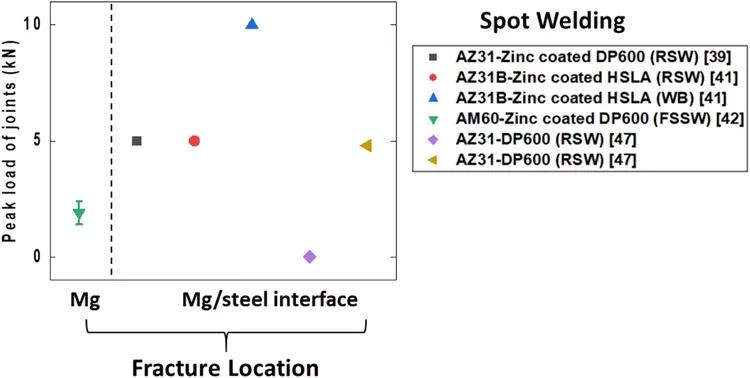

图7通过各种方法得到的点焊接头的峰值载荷 3.3对接焊接接头的拉伸试验 表5总结了文献中报告的对接焊接头的抗拉强度和断裂位置,并绘制了图7、8和9。注意,镁/钢对接焊接接头通常通过焊接界面断裂。这是因为IF处的应力集中促进了导致断裂的早期裂纹发展。在两种情况下,会导致镁合金而非IF中的对接焊接接头失效:一是采用Cu–Zn夹层的激光焊接,二是采用AZ61作为镁合金的搅拌摩擦焊。这两种情况都降低了镁/钢界面处的应力集中,从而提高了接头强度,并使断裂位置远离IF。实现镁/钢对接焊缝具有更强接口的其他方法包括新型FSW工具引入的联锁功能。 表5 镁/钢对接焊接头的接头强度和断裂位置

显然,文献中报告的镁/钢接头的承载能力范围很广。大多数情况下,断裂发生在界面之间,因此提供了界面强度的直接测量。在镁失效的情况下,接头能力表示界面强度的下限。接头强度也有很大程度的变化,表明接头化学和/或结合线不稳定。

图8 通过不同的焊接方法获得对接焊接接头的抗拉强度

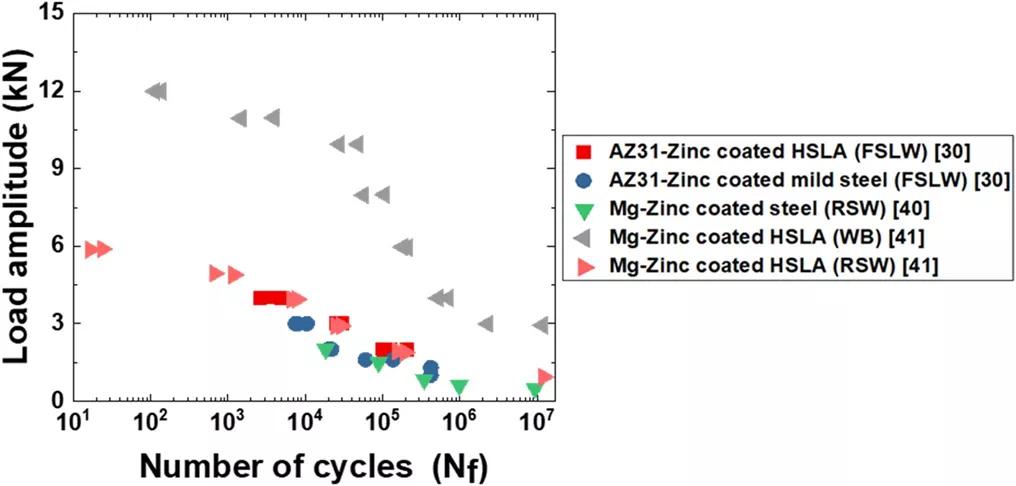

图9 搅拌摩擦搭接焊、RSW和WB的镁/钢接头疲劳性能对比图 显然,文献中报告的镁/钢接头的承载能力范围很广。在大多数情况下,断裂发生在界面之间,因此提供了界面强度的直接测量。在Mg失效的情况下,接头能力表示界面强度的下限。接头强度也有很大程度的变化,表明接头化学和/或结合线不稳定。 3.4搭接焊接和点焊接头的疲劳试验 Jana等人研究了搅拌摩擦搭接焊镁/钢接头的循环荷载行为。为了进行比较,对两种不同的钢合金(厚度为0.8 mm的低碳钢和厚度为1.5 mm的HSLA钢)进行了循环加载,并绘制了两者的应力与失效循环次数(S–N)图。由于固有强度差异,HSLA wl焊缝(图10)产生。标准化S–N图显示了类似的疲劳行为。与AZ31的文献相比,疲劳试验试样在失效时显示出明显较低的载荷振幅。这可能是由于试验方法,即载荷比(R)为0.1以及镁/钢焊接界面的存在。AZ31和钢之间的异种焊缝通常会导致弯钩形成,从而增加循环载荷期间的应力集中,从而降低疲劳寿命。

图10 获得镁和钢之间冶金结合的挑战和解决方案示意图 Liu等人研究了RSW AZ31B和厚度分别为1.5 mm和0.77 mm的热浸镀锌HSLA的疲劳性能。研究表明,当载荷比为R=0.2时,RSW AZ31B/HSLA比镁/镁试样的RSW具有更好的疲劳性能。然而,作者声称,比较相似和不同焊缝的疲劳性能不是一个公平的比较,评估应基于熔核区域的应力。因此,S–N图显示了疲劳性能的清晰图像,并且在疲劳寿命中几乎没有观察到任何差异。失效试样的断口分析显示,虽然镁/镁焊缝显示表面和次表面裂纹萌生(在疲劳试验样品中常见),但镁/钢样品仅显示表面裂纹萌生。镁/镁试样中的次表面裂纹萌生可归因于在高温焊接过程中在晶界形成的脆性富Al金属间相。

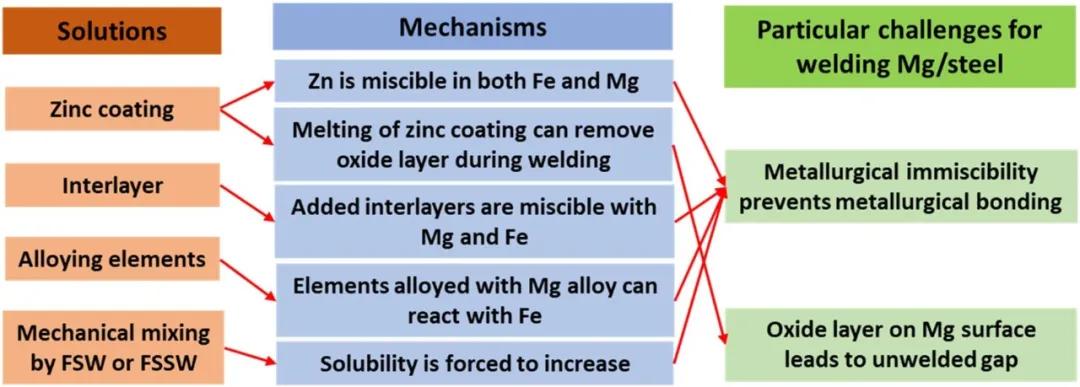

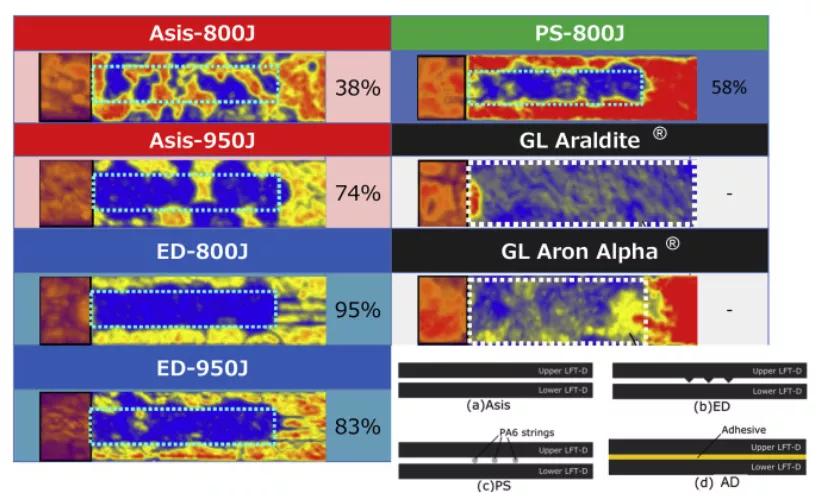

用于熔合LFT-D件和三种熔合接合情况的断裂韧性评估的DCB试样尺寸 然而,液态金属在镁-锌电偶中的辅助脆化可能与镁/钢焊缝中的裂纹萌生有关。Xu等人的另一项研究在荷载比R=0.2的循环荷载模式下,比较了焊接粘结(WB,结合RSW和粘合粘结)和RSW Mg/HSLA试样的性能。研究表明,WB-Mg/Mg和WB-Mg/钢试样的疲劳强度比RSW试样高出三倍。这种改善归因于WB接头中的应力集中小于RSW接头中的应力集中。此外,镁/镁和镁/钢疲劳寿命的相似性反映在10 kN荷载下的S–N曲线中。 作者通过断口分析证实,在镁/镁和镁/钢样品中,断裂发生在镁基体金属内。相反,RSW接头在热影响区出现故障。然而,当施加的载荷大于10kN时,WB-镁/钢的疲劳寿命低于WB-镁/镁试样。考虑到钢的厚度小于镁(见表4),变形后分析指出钢侧存在较大的塑性变形,从而导致更快的失效。 由于镁和钢板的厚度在不同的研究中有所不同,因此比较载荷幅度与疲劳失效(Nf)图循环次数的S–N曲线是不明智的,因此,应在通过有效荷载面积与Nf计算的标准化荷载或应力的基础上进行更平衡的比较。相反,RSW接头在热影响区出现故障。然而,当施加的载荷大于10kN时,WB-镁/钢的疲劳寿命低于WB-镁/镁试样。考虑到钢的厚度小于镁(见表4),变形后分析指出钢侧存在较大的塑性变形,从而导致更快的失效。 4总结和讨论 4.1连接机制 镁合金与钢的连接机制可分为两大类:冶金连接和机械连接,总结如下: (1)冶金结合:(i)反应性合金元素如Al在镁合金中可促进不混溶镁和铁基体之间形成IMCs。(ii)钢上的中间层,如锌、镍、铜或锡或锌涂层,可在镁基体和中间层或涂层之间形成固溶体或IMC层,因为它们在冶金上是可混溶的。(iii)即使没有中间层、涂层或合金元素,在某些条件下也会发生冶金结合。例如,在纯镁和钢之间的接合处形成纳米尺寸的镁晶粒,通过晶界松弛来缓冲界面应变。 (2)机械连接:(i)机械联锁由机械特性提供,如FSW或FSSW期间引入的挂钩,可防止镁和钢之间出现裂纹。(ii)在熔化材料流动期间,如在激光焊接或激光TIG焊接期间,材料混合。图10总结了与镁/钢界面冶金键形成相关的问题。 此外,获得良好镁/钢接头的其他可能途径是采用FSW或感应焊接。这是因为FSW引入了严重的高温塑性变形,可增加固体溶解度,感应焊接可驱动不互溶系统之间的互扩散。 一般来说,当镁与钢连接时,没有中间层或涂层,接头往往很弱或无粘结。这是因为镁和铁在冶金上不互溶,镁表面的金属氧化物阻止了镁合金和钢之间的反应。由于中间层包括锌涂层,在焊接界面形成固溶体或IMC,这有助于镁合金和钢之间的粘合。此外,锌涂层可以像助焊剂一样去除焊接界面的表面氧化物污染,这可能有助于镁合金和钢之间形成冶金结合。 4.2进一步可行的方向

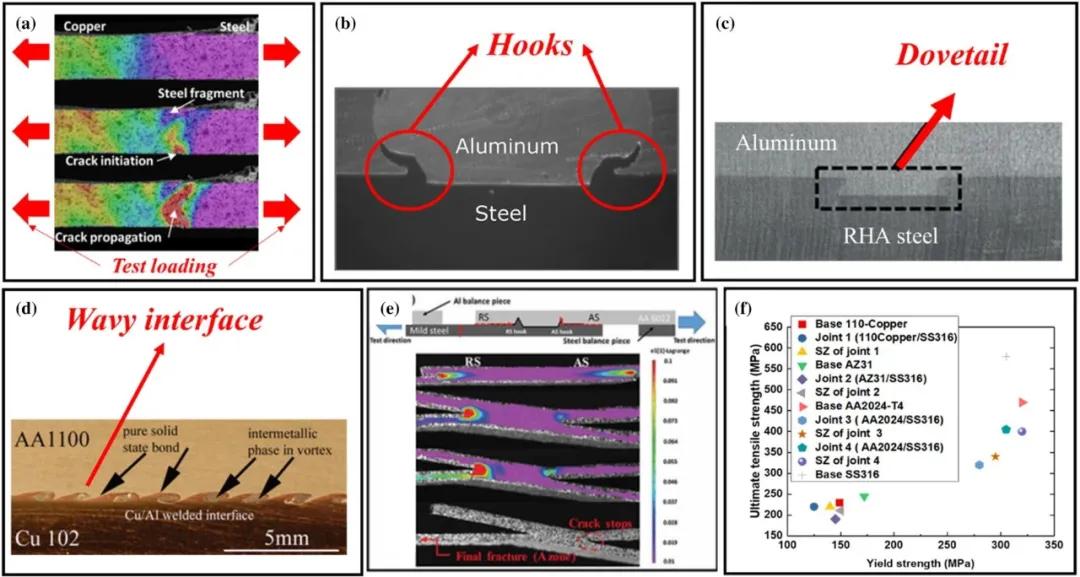

图11a (a)焊接cop- per/steel拉伸试验时的应力集中,(b)搅拌摩擦楔形技术产生的联锁“钩”,(c)搅拌摩擦楔形技术产生的联锁“钩”,(d)冲击焊接产生的波形界面,(e)钩对接头强度和断裂方式的影响,不同的接头强度受焊核局部强度控制 与连接类似材料不同,连接不同材料在机械载荷期间面临应力集中(弹性模量失配导致的应力局部化)的固有问题。在铜/钢接头(图11a)和铝/钢接头的拉伸试验期间观察到应力集中。减少早期应力集中的有效方法是通过改变焊接界面的几何形状来重新分配载荷。研究人员引入了机械联锁特性,如挂钩或燕尾榫或波浪形金相界面或过渡区,以提高异种接头的强度。摩擦搅拌划线技术、摩擦搅拌燕尾榫技术和冲击焊接的接头截面分别如图11b–d所示。吊钩通过防止裂纹穿过焊接界面来提高异种接头强度,如图11e所示。焊缝熔核的局部强度也极大地影响接头强度,如图11f所示。基于这些研究,搅拌摩擦划线技术和搅拌摩擦燕尾榫技术显示了获得镁合金/钢接头的潜力。除了在不同材料之间添加夹层外,研究人员还可以应用摩擦堆焊等技术来辅助镁/钢粘合。 最近的一项研究表明,感应焊接工艺可以驱动钢和铜的不互溶系统之间的互扩散,这意味着镁和钢的不互溶系统也可能通过感应焊接连接。此外,焊接过程的热循环在决定焊接质量方面起着关键作用。通过对焊接过程中镁/钢界面热循环的详细研究,可以揭示镁与钢之间的结合机理。增材制造过程中移动热源的相关研究有助于更好地理解实际搅拌摩擦焊接过程中的热循环。 来源:A Review of Technologies for WeldingMagnesium Alloys to Steels. Int. J. of Precis. Eng. andManuf.-Green Tech. 8, 1027–1042 (2021). https://doi.org/10.1007/s40684-020-00247-x 参考文献:American Energy Independence. (2017).“American Fuels.” San Diego, California. https://www.americanenergyindependence.com/fuels.aspx.,U.S. Energy Information Administration. (2019). FrequentlyAsked Questions. “How much carbon dioxide is produced from U.S. gasoline and dieselfuel consumption?” https://www.eia.gov/tools/faqs/faq.php?id=307&t=10. |

收藏

收藏 打印

打印