|

本研究通过振荡激光-电弧复合增材只在,开发了一种新的制造不锈钢的方法。 为了平衡表面精度、沉积效率和沉积零件的机械性能,开发了一种新的集成振荡激光束和冷金属转移电弧的增材制造方法。这种新方法被称为振荡激光-电弧复合增材制造(O-LHAM)。本研究比较了WAAM、LHAM和O-LHAM工艺的样品性能。发现了一些新的现象是由光束振荡引起的。 首先,O-LHAM样品的表面粗糙度和最小加工余量均降低至WAAM样品的20%,因为激光-电弧协同效应稳定了液滴过渡。其次,由于振荡对熔池产生了强烈的搅拌作用,晶粒细化, 1. 介绍 电弧增材制造(WAAM)具有成本低、效率高的优点,是一种适合大尺寸零件制造的工艺。然而,由于高热量输入和大电弧力引起的熔池形状不可控,导致表面精度差。为了解决这一问题,已经进行了许多尝试,如采用更可控的低热量输入电弧和使用额外的铣削程序。然而,这些方法的效率并不令人满意,因为低的热输入对应最小的沉积量。此外,频繁的铣削干涉增加了制造时间。 激光-电弧协同效应可以增加电弧的电离度,固定电弧根,并在高焊接速度下稳定电弧。例如,在低碳钢的激光-电弧混合焊接(LAHW)过程中,Moriakiet al.发现焊接速度从1 m/min弧焊增加到7 m/min。Gao等人观察到镁合金、铜合金和不同金属在LAHW中的类似现象。

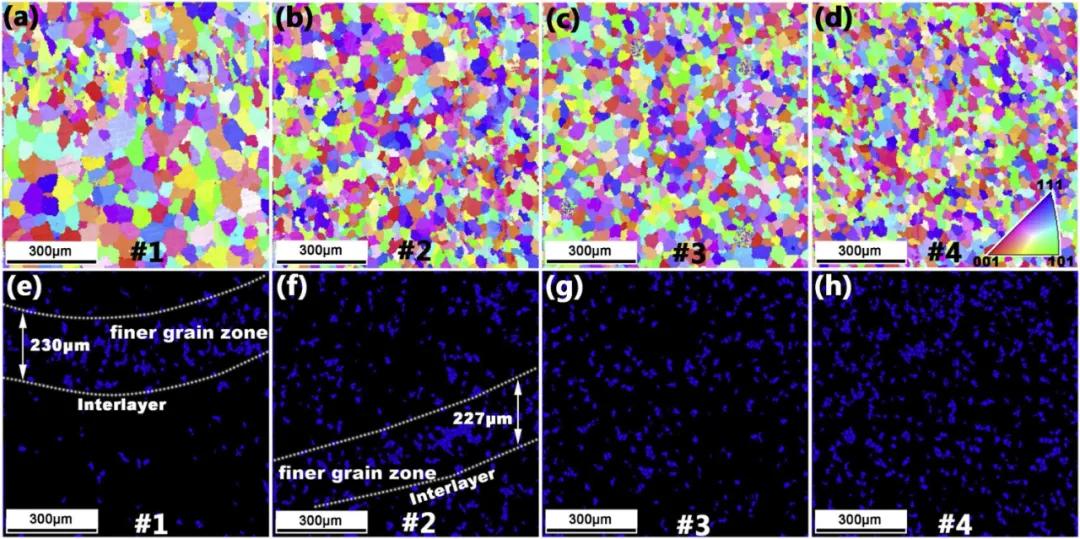

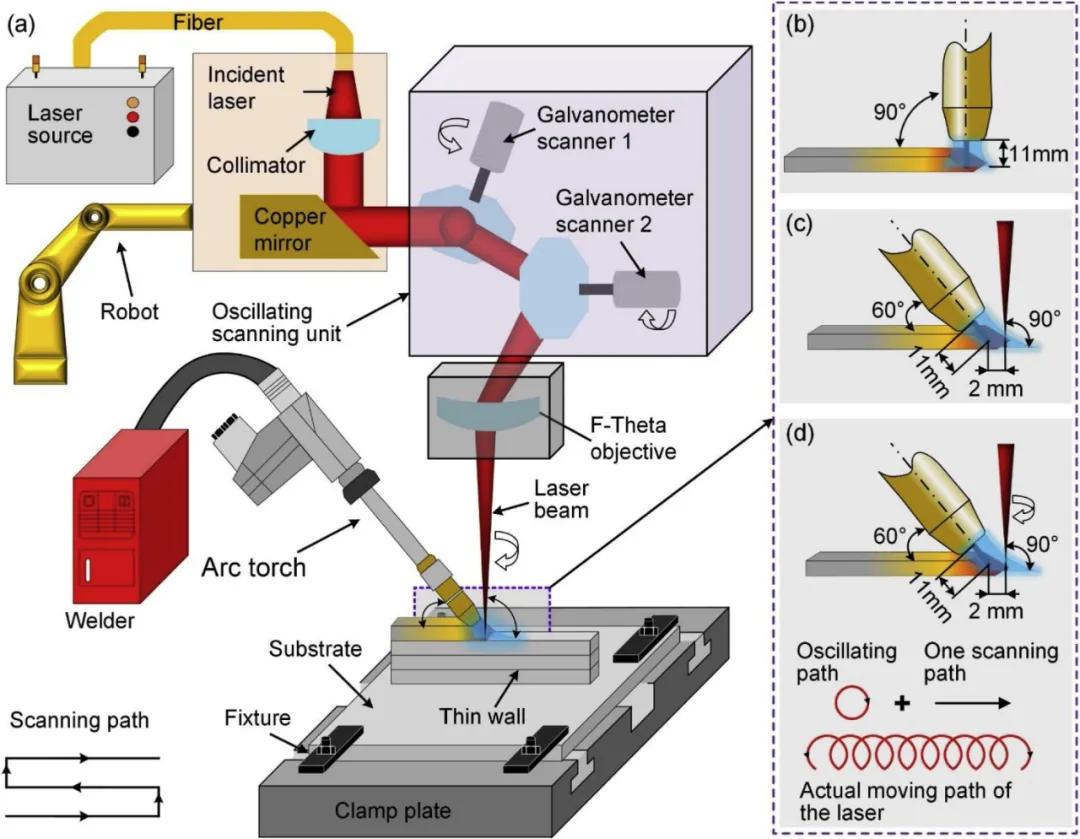

EBSD结果;(a) ~ (d):逆极图映射;(e) ~(f):晶粒尺寸小于20 μm的晶粒映射;(a) (e):样本1,av = 0 m s−2;(b) (f):样品#2,av = 10 ms−2;(c) (g):样品#3,av = 15 m s−2;(d) (h):样品#4,av = 20 m s−2。 目前对激光-电弧混合增材制造(LHAM)工艺的研究有限。在K163高温合金的LHAM工艺中,Zhang et al.发现激光-电弧协同效应提高了零件精度,但由于激光功率不足(225 W),沉积效率和速度没有提高。因此,具有较强激光-电弧协同效应的大功率LHAM工艺可以有效提高表面精度,同时不损失沉积效率。 不过缺陷是,在高功率激光加工过程中容易产生孔缺陷,尤其是采用增材制造(AM)中典型的部分穿透模式时。这是由于锁孔尖端不稳定和凝固速率高导致的。最近,Fetzer等人发现高能激光焊接过程中,由于气泡被周期性振荡的激光束捕获,通过光束振荡可以抑制气孔的形成。结果表明,光束振荡可以有效地解决高功率激光调幅过程中的孔隙率问题。 另一方面,以往的研究表明激光-电弧相互作用对提高表面精度的影响,但很少讨论沉积样品的微观结构和力学性能。众所周知,在AM过程中,热循环和热积累对试样的组织和力学性能有显著影响。Wang等人证实,垂直建筑方向上的力学非均匀性是由温度梯度和冷却速率的变化造成的。近基体区域(707 MPa)的抗拉强度优于层带(684 MPa)和顶部区域(661 MPa),主要是由于形成了非均质组织、枝晶臂间距大、Laves较多。Kuryntsev发现了结晶速率对激光焊接过程中δ-铁素体形成的显著影响,得到了δ-铁素体含量对焊缝性能的影响。 在目前的研究中,开发了一种集成了高功率振荡激光束和冷金属转移(CMT)电弧的新型AM工艺,称为O-LHAM。研究了沉积样品的表面精度、显微组织特征和拉伸性能,并与WAAM和LHAM工艺进行了比较。 2. 材料和方法 本研究使用的沉积丝为er316l不锈钢(316SS),化学成分为C0.018-Cr19.53-Ni12.78-Mo3.09-Si0.35-Mn2.28-Fe平衡(wt. %),直径为1 mm。在低碳钢基体上以“之”字形的方式逐层沉积金属丝。基材表面的氧化物和污染物用磨床抛光,在沉积前用丙酮清洗。 制造系统包括一个IPG YLS-6000光纤激光器,束波长为1070 nm,一个Fronius TPS4000 CMT焊机,一个SCANLAB HurrySCAN30电流计和一个Fanuc M-710iC机器人。该焊机采用协同模式,与CMT特性线,以统一电流、电压和送丝行为。图1为实验装置示意图。激光束通过光纤传输到准直器。然后,它被铜镜反射,被振荡单元偏转。最后,用f-θ物镜对光束进行聚焦。WAAM工艺中,电弧炬与工件表面的夹角为90°。

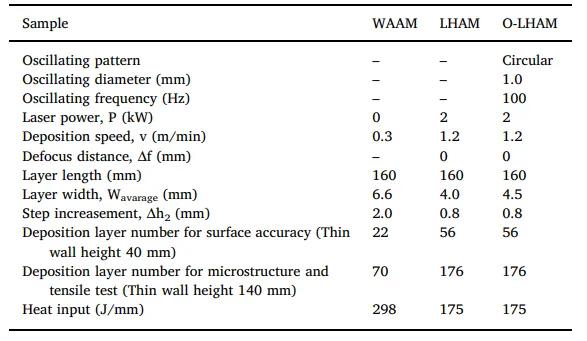

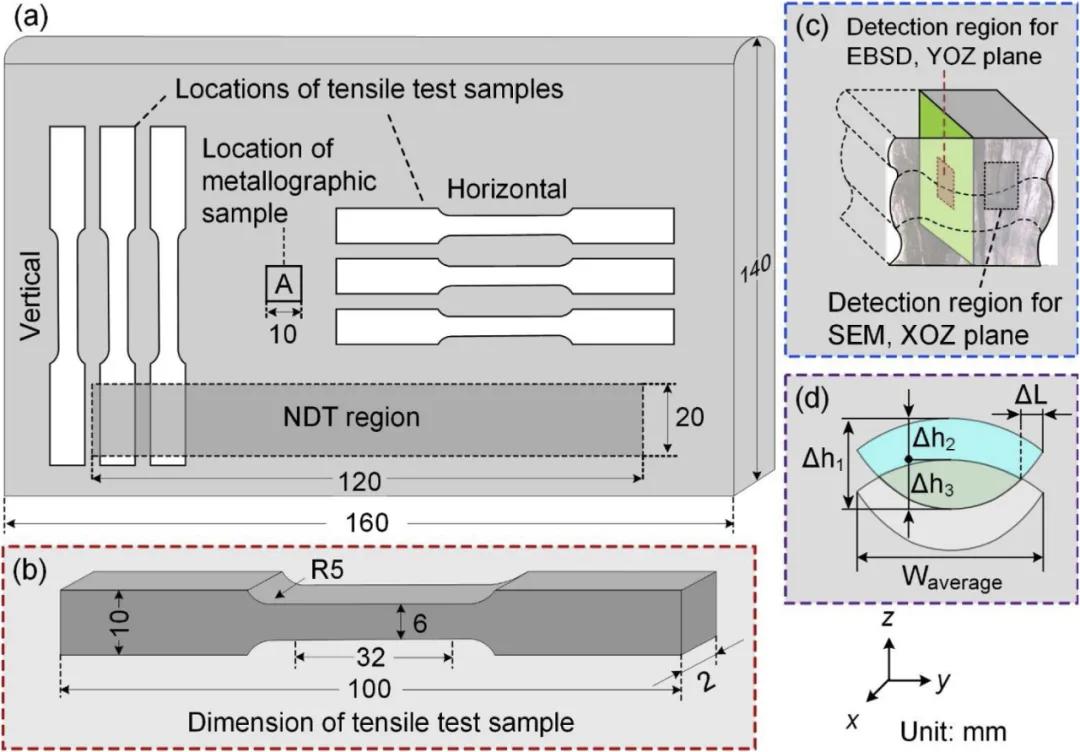

图1 实验设置示意图,(a)全视图,(b) WAAM细节,(c) LHAM细节,(d) O-LHAM细节。 表1 主要工艺参数。

对于LHAM和O-LHAM工艺,激光束与水平方向的夹角为90°,电弧炬与工件表面的夹角为60°。钢丝伸长为11 mm,激光弧距为2 mm。送丝速率为6 m/min,对应的平均电流为112 A,平均电压为13.3 V。保护气体为97.5% Ar + 2.5% CO2的混合气体,流速为25 l/min。主要加工参数如表1所示。 实验中制备了三种不同高度的薄壁。采用高度为40mm的短薄壁进行表面精度计算和表面细节显示。采用高度为140 mm的高薄壁板对试样进行显微组织观察和拉伸性能测试。

图2 样本切割位置的示意图,(a)看来,(b)维度的拉伸试验样本,(c)的细节区域(a), (d)插图的横截面形状,Δh1,Δh2,Δh3,ΔL, Wavarage表明单层穿透深度,层高度,重熔深度、水平距离内重叠的位置,以及相邻两层的外边缘和沉积层的平均宽度分别。 如图2所示,沉积后,按照NB/ T47013.2-2015标准,在y向20 ~ 140 mm、z向10 ~ 30 mm区域进行无损x射线检测(NDT)。然后,根据图3所示的坐标系,利用激光位移传感器测量薄壁的轮廓。测量范围为y方向30 - 130mm,间隔10mm交替测试10次。表面精度由表面粗糙度(R)和侧壁最小加工余量(dmin)表示。

图3 沉积薄壁表面形貌和侧壁表面精度,(a) WAAM, (b) LHAM, (c) O-LHAM。 R是侧壁轮廓上每个点到基线的绝对距离的平均算术偏差,由公式1计算,如下所示:

其中di为侧壁轮廓上的点到基线的距离,n为试验数,为由最小二乘法线性拟合轮廓计算出的理想基线。dmin可由公式2计算为:

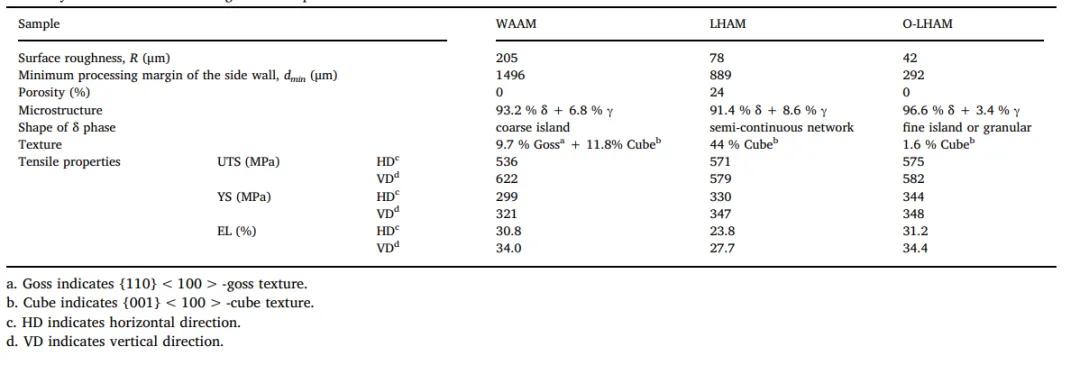

孔隙度通常根据X射线无损检测图像或样品的断裂面计算。本研究采用X射线无损检测图像来计算整个样品的孔隙度,因为它往往比从断裂面获得的孔隙度更准确,而断裂面仅代表样品的一部分。拉伸性能的各向异性定义为水平和垂直值之差与水平值之比的绝对值。 3. 结果与讨论 3.1 表面精度 如图3所示,WAAM、LHAM和O-LHAM样品的侧壁轮廓分别在−2440 ~ +130 μm、−960 ~ +270 μm和−280 ~ +170 μm之间波动。O-LHAM样品的波动幅度小于WAAM和LHAM样品。通过方程式1和2计算样品的R和dmin,以更精确地描述这种还原。O-LHAM样品的R值为42 μm,仅为LHAM样品(78 μm)的54%,WAAM样品(205 μm)的20%。此外,O-LHAM样品的dmin为293 μm,仅为LHAM样品(889 μm)的33%,WAAM样品(1496 μm)的20%。因此,激光-电弧协同效应稳定了液滴沉积,从而平滑了沉积形貌。

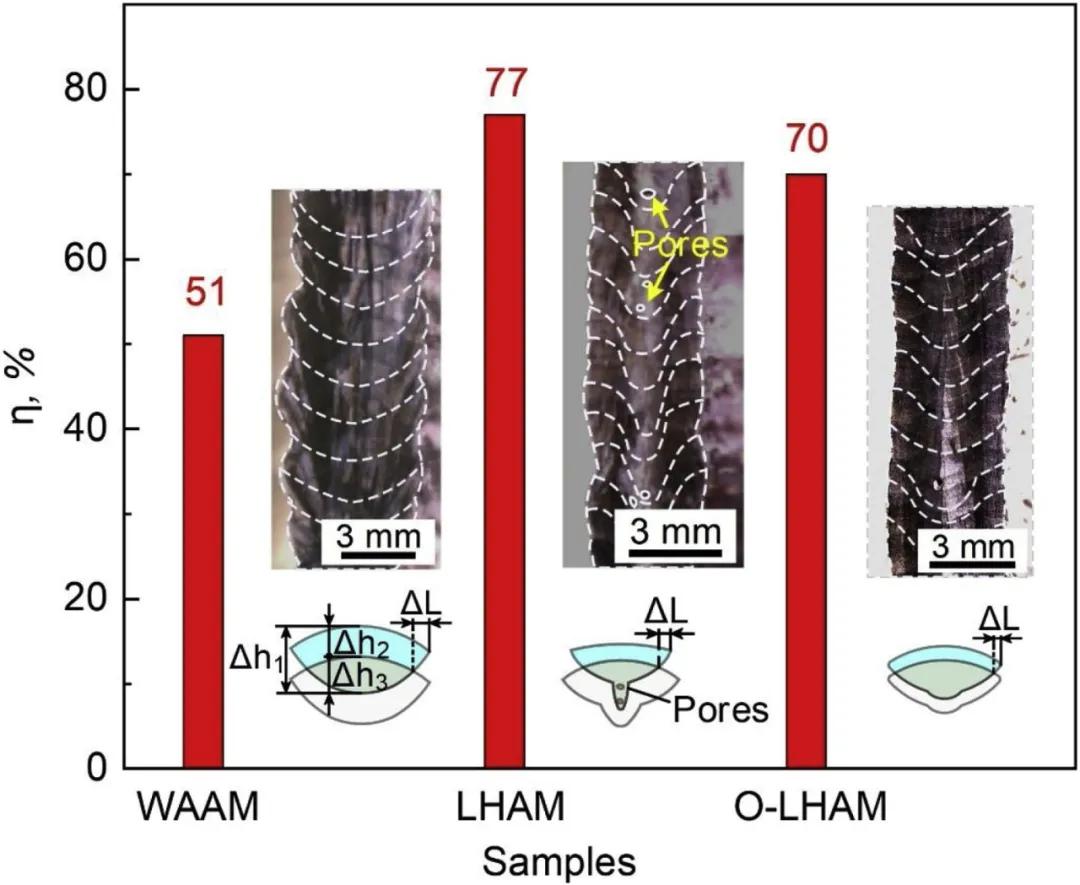

图4 (a) WAAM、(b) LHAM、(c) O-LHAM的截面形貌和重熔率。 如图4所示,WAAM试样的横截面呈新月形,Δh1为4.1 mm, Δh2为2 mm, average为6.6 mm。LHAM试样的特征为:Δh1为3.5 mm, Δh2为0.8 mm, average为4.0 mm,为典型的激光-电弧混合焊缝的形状。部分层的狭窄部分出现了一些孔隙。O-LHAM样品的特征是WAAM和LHAM样品之间的过渡形状,Δh1为2.7 mm, Δh2为0.8 mm,平均为4.5 mm。WAAM、LHAM和O-LHAM样品的Δh3值分别为2.1、2.7和1.9 mm。 O-LHAM样品的重熔深度最小,但重熔率(η, Δh3 / Δh1的比例为70%,几乎是WAAM样品的1.4倍。η值越大,则ΔL越小,表面精度越高。对于LHAM工艺,较高的凝固速率和较深的熔深导致较浅的熔层和较高的重熔比。这减少了ΔL并使样品表面光滑。对于O-LHAM过程,束流振荡通过改变熔池温度分布,引起垂直于水平方向的运动分量。这进一步使沉积层变浅,并通过减少交替激光或电弧引导模式对相邻层宽度的影响,提高表面精度。 3.2 孔隙度 如图5所示,通过x射线无损检测,WAAM和O-LHAM样品中均未出现孔隙,但LHAM样品中检测到大量直径为0.1-2 mm的不规则链孔。LHAM样品的计算孔隙率可达24%。高功率激光束可增加孔隙率,激光束振荡可抑制孔隙率。

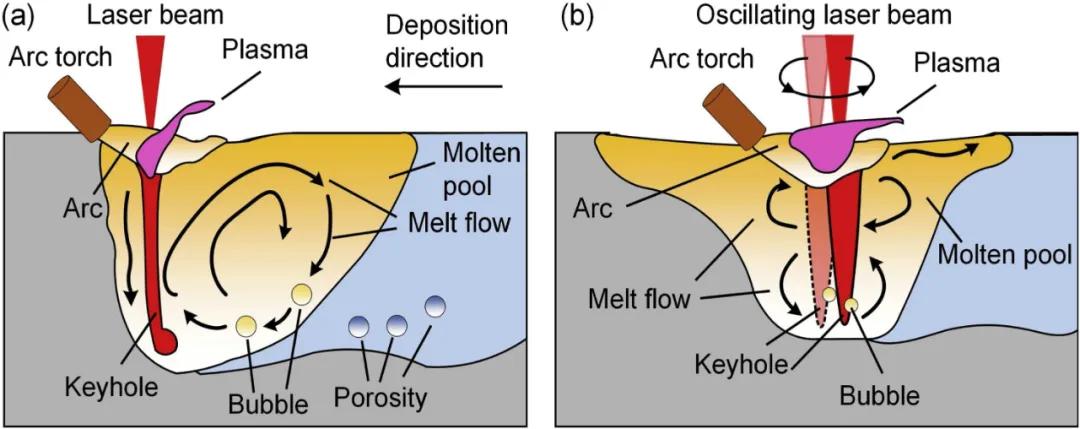

图5 样品的x射线无损检测结果,(a) WAAM, (b) LHAM, (c) O-LHAM。 对于WAAM工艺,高热量输入的热传导模式导致熔池较浅,凝固速度较长。它通过提供足够的时间让气泡挥发到空气中来抑制气孔。对于LHAM工艺(图6a),由于激光锁孔尖端在当前的局部穿透沉积过程中不稳定,熔池中容易出现气泡。通常在LAHW中,电弧电流需要大于240A才能抑制孔隙率。然而,在本研究中有意将电流保持在较低的水平,因为大电流会导致熔体流动不稳定,不能提供稳定的样品。

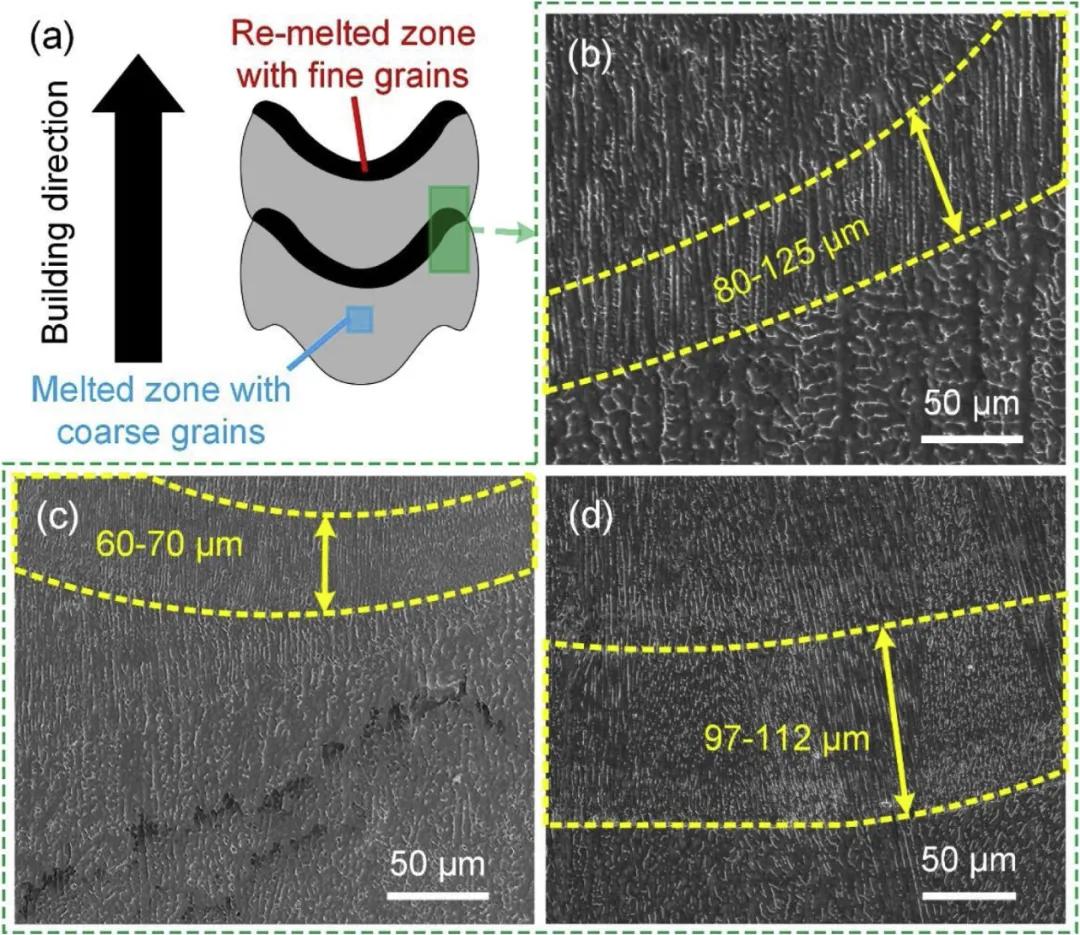

图6 熔池中熔体流动示意图(a) LHAM, (b) O-LHAM。 因此,气泡不能通过熔体流动逃逸到空气中,而是停留在沉积层中形成高孔隙度的。对于O-LHAM过程(图6b),气泡的形成与LHAM过程相似,但气泡可以被周期性振荡的激光束捕获,并通过等离子体从锁孔喷射到空气中。此外,由于小孔尖端汽化减弱,气泡体积减小,有利于气孔抑制。 3.3 微观结构 根据文献,直接激光沉积(DLD)制备的316SS的显微组织由γ和δ相组成。如图7所示,由于熔池中沿建筑方向的温度梯度高于其他任何方向,三种样品均表现为外延生长枝晶。从图7a可以看出,每个沉积层被划分为两个区域:细晶粒的再熔区和粗晶粒的熔化区。三种工艺的重熔区δ相均表现为细长条带(图7b-d)。WAAM、HLAM和O-LHAM工艺的带钢长度分别为80-125 μm、60-70 μm和97-112 μm,初级枝晶间距分别为2-5 μm、2-3 μm和2-3 μm。

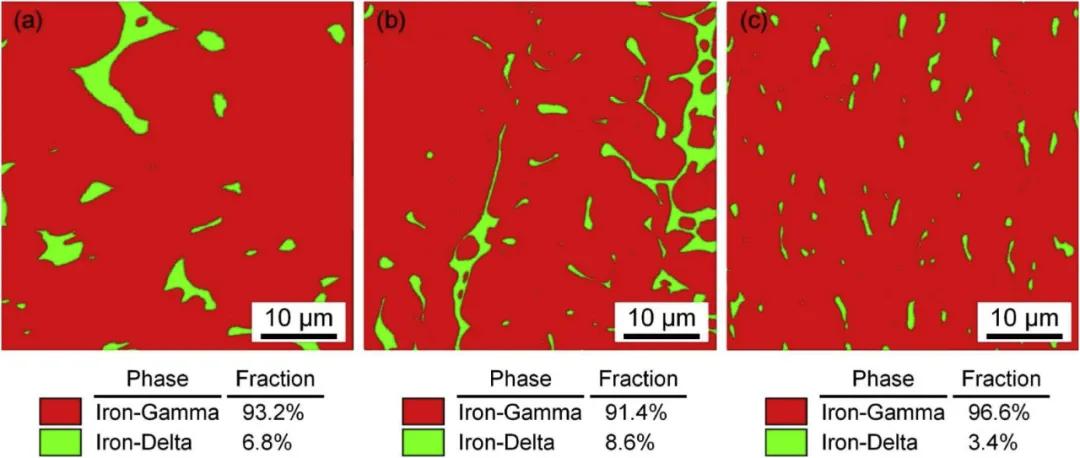

图7 XOZ平面的微观结构,(a)特征区示意图,(b) WAAM, (c) LHAM, (d) O-LHAM。 不同工艺中δ相的形状和含量不同。WAAM样品的δ相为8 ~ 20 μm的粗岛,含量为6.8%;LHAM样品的δ相为半连续网络,岛状尺寸为8 ~ 33 μm,含量为8.6%。O-LHAM样品的δ相为1 ~ 6 μm的细岛状或颗粒状,含量为3.4%。结果表明,O-LHAM工艺具有最佳的晶粒细化能力。

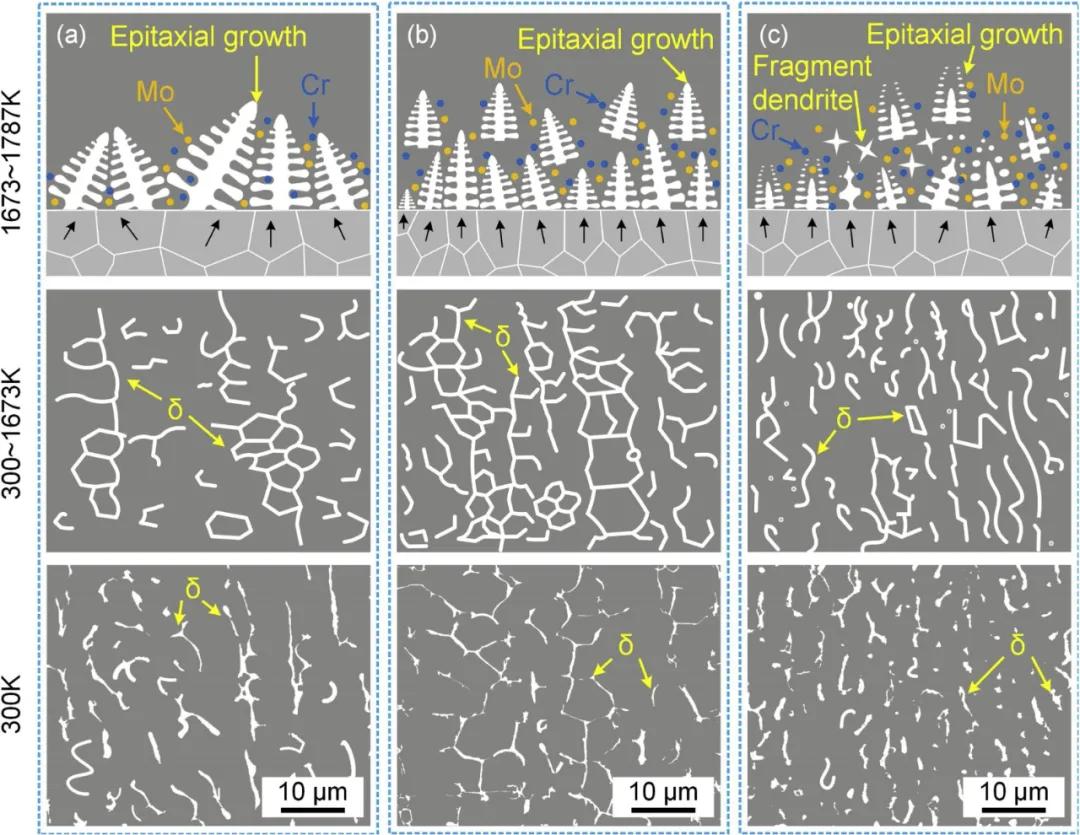

图8 EBSD测试观察相组成,(a) WAAM, (b) LHAM, (c) O-LHAM。 对于非平衡凝固,Guo et al等人声称通过抑制溶质再分布,γ相在非常高的冷却速率下完全实现。由于目前研究的冷却速率比选择性激光熔炼的冷却速率至少小两个数量级,由于容易发生成分偏析,必然会形成δ相。 图9 的实验表明,对于WAAM过程(图9a),较高的热输入(298 J/mm)导致凝固速率较低。因此,随着溶质重新分布(如Cr、Mo),枝晶生长方向很容易偏离热流方向。在冷却过程中,枝晶间首先析出亚稳网状δ相,当温度达到两相区时,δ相逐渐转变为奥氏体。由于凝固缓慢,奥氏体有足够的时间变粗,只有少数δ相未溶解,仍以岛状存在于奥氏体基体中。

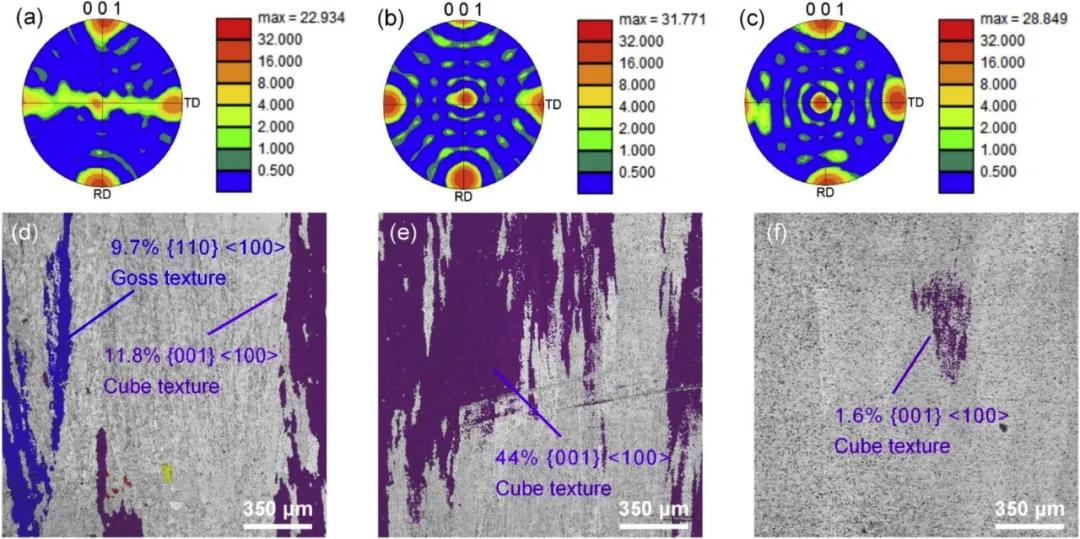

图9 (a) WAAM、(b) LHAM和(c) O-LHAM的微观结构演变,其中黑色箭头表示晶粒生长方向。 对于LHAM工艺(图9b),低热量输入(175 J/mm)导致快速凝固速率。这样可以细化枝晶,并且枝晶的生长方向几乎与热流方向平行。此外,大部分精细亚稳网络δ相凝固迅速,没有时间继续反应。它们保持在最终状态,形成含量最高的半连续网状δ相。 对于O-LHAM过程(图9c),细晶生长方向与LHAM过程相似,但最初形成的枝晶被激光束振荡破坏。它们破坏了亚稳态网状δ相,促进了δ相的分散带的形成。结果表明,O-LHAM样品的微观结构为细岛状、弥散粒状δ相,δ相含量最低。 3.4 纹理 WAAM试样在滚动方向(RD)有强烈的聚集倾向,极点图(PFs)的中心在横向(TD)和法向(ND)连接形成带(图10a-c)。

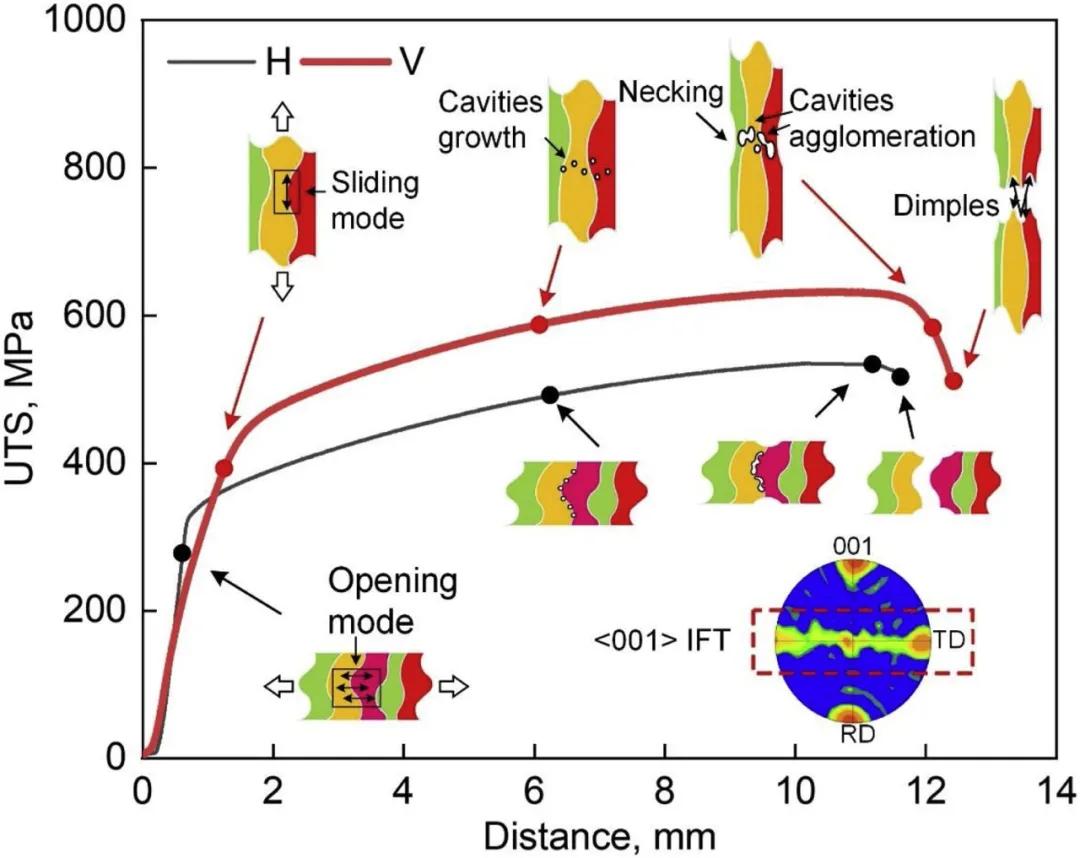

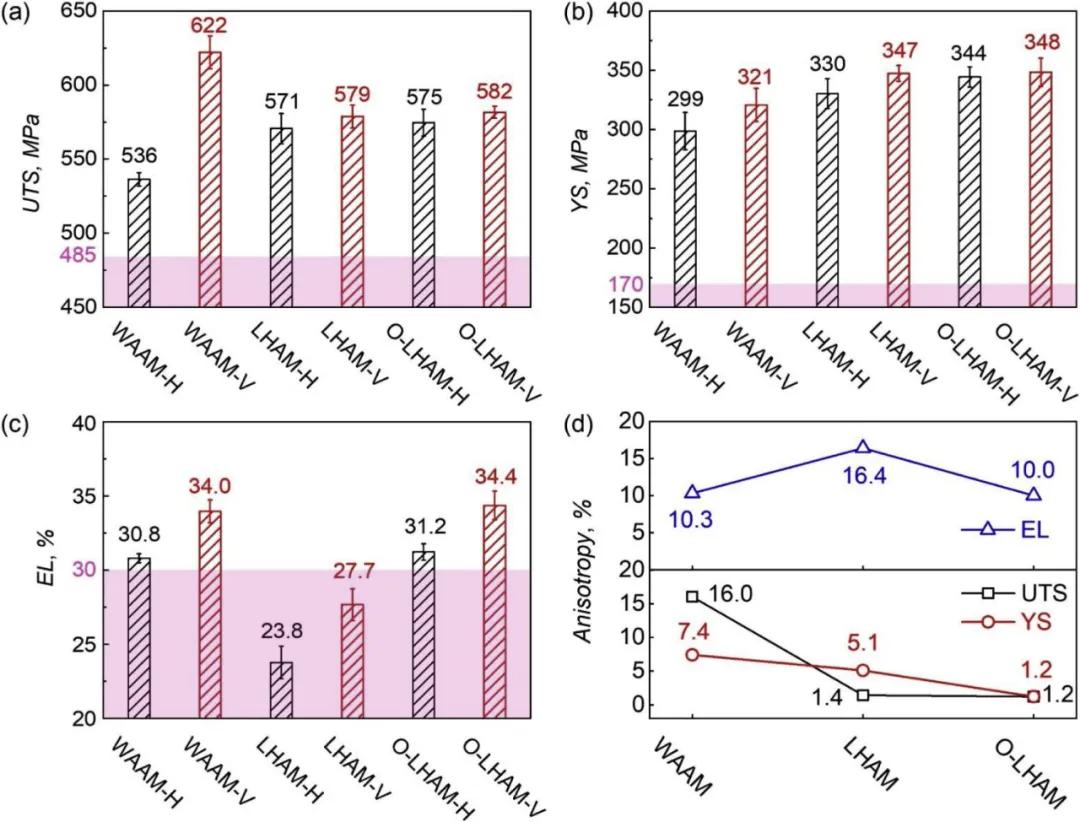

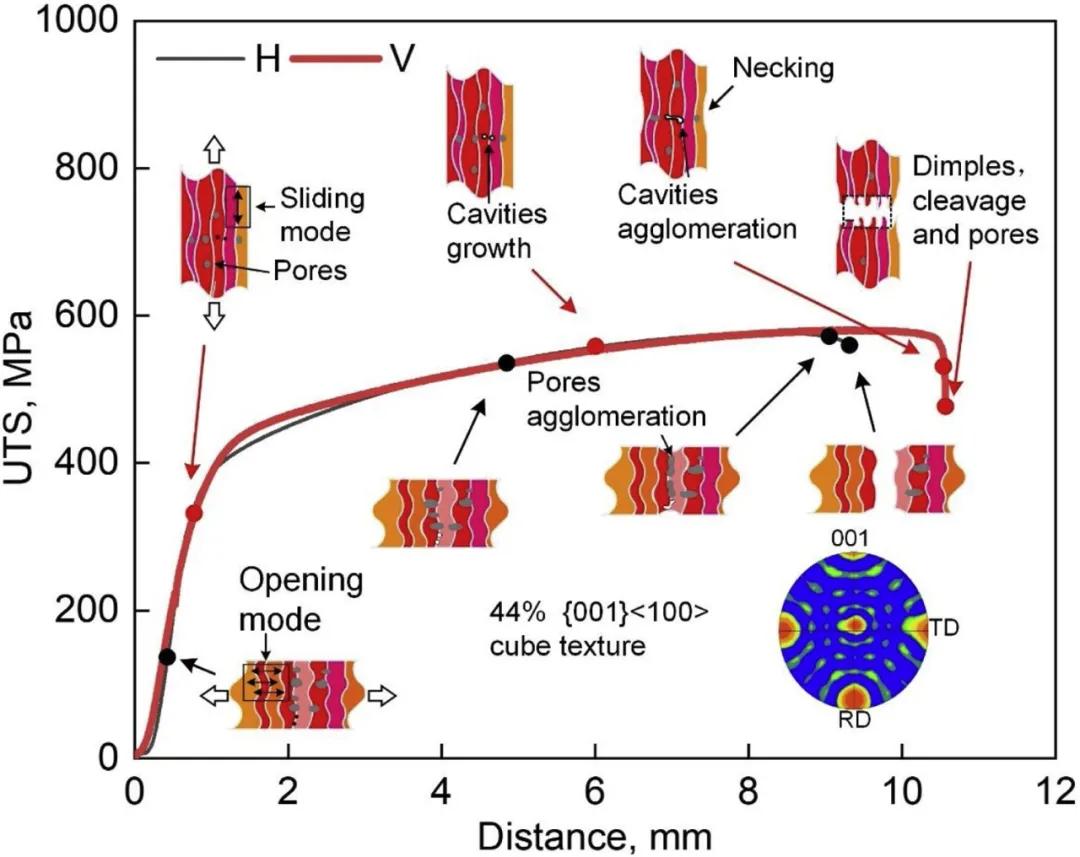

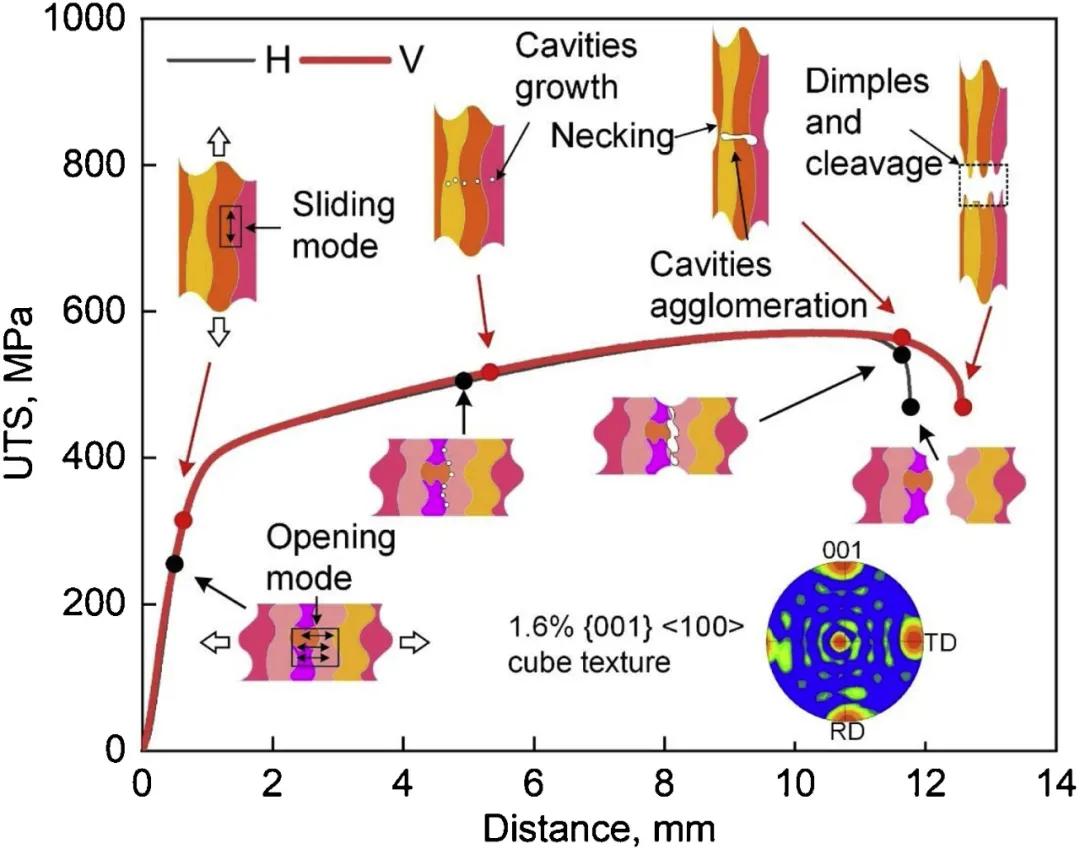

图10 EBSD映射,PF (a) WAAM, (b) LHAM, (c) O-LHAM,和纹理分布(d) WAAM, (e) LHAM,和(f) O-LHAM。 通常, 对于WAAM工艺(图9a和图10d),由于凝固速率低,外延柱状晶粒有足够的生长时间偏离 对于LHAM和O-LHAM工艺(图9b-c、10e-f),由于高凝固速率,柱状晶粒生长几乎平行于 对于O-LHAM过程,温度场方向不再与热流一致,因为光束振荡会不断地改变两者。也就是说, 3.5 拉伸性能和断口分析 如图11a所示,WAAM样品的最低水平极限抗拉强度(UTS)为536 MPa,最高垂直极限抗拉强度为622 MPa。而LHAM和O-LHAM样品的UTSs在570范围内稳定−580 MPa,显示水平UTS增加,但垂直UTS减少。

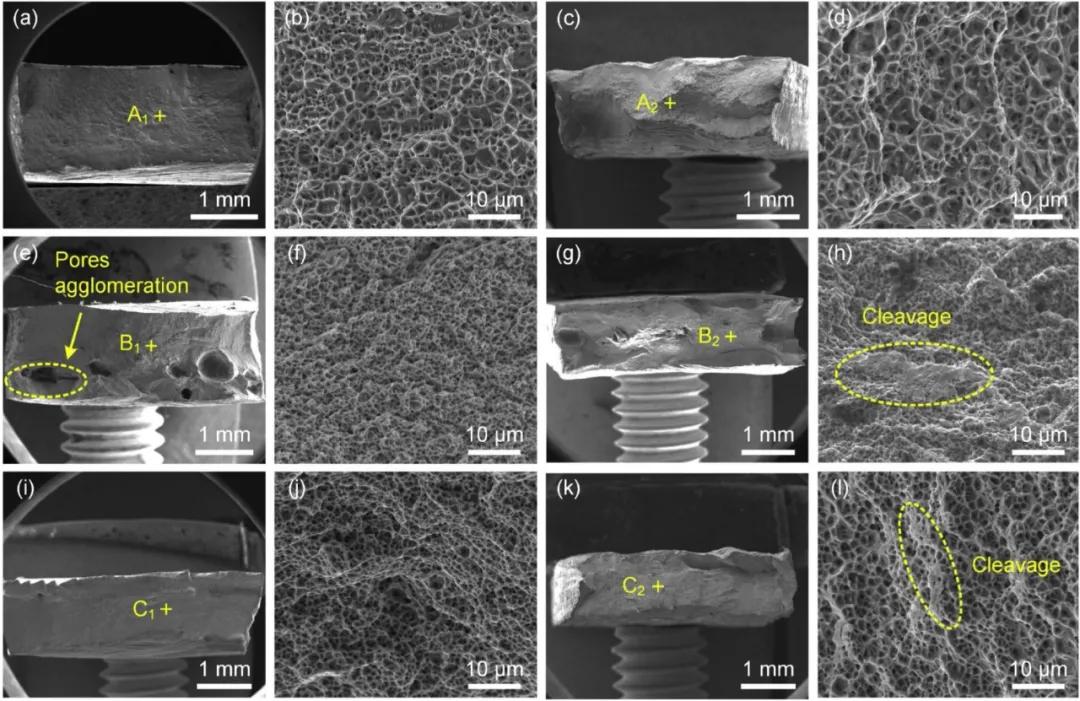

图11 拉伸性能,(a) UTS, (b) YS, (c) EL和(d)各向异性,其中后缀-H、后缀-V和粉色区域分别表示水平方向、垂直方向和ASTM A479标准要求。 如图11b所示,WAAM样品的屈服强度(YSs)在水平方向(299MPa)和垂直方向(321 MPa)最低。然而,LHAM和O-LHAM样品的YSs都有增加的趋势。LHAM样品的水平和垂直YSs分别为330 MPa和347 MPa。O-LHAM样品在两个方向上的YSs几乎相等,即水平方向为344MPa,垂直方向为348 MPa。 如图11c所示,WAAM样品的水平和垂直伸长率(ELs)分别为30.9%和34.0%。LHAM样品的ELs在水平方向为23.8%,在垂直方向为27.7%。O-LHAM样品的ELs最高,水平方向为31.2%,垂直方向为34.4%。值得注意的是,LHAM样品的EL最低,甚至低于WAAM样品。上述观察到的微观结构表明,这可能是由于高孔隙率造成的,高孔隙率通过诱导应力集中和减少拉伸试验期间的实际载荷面积而降低了塑性。 如图11d所示,WAAM样品的UTS和YS各向异性最高,分别为16.0%和7.4%。O-LHAM过程几乎抑制了UTS和YS中的各向异性,两者都降低到1.2%。此外,O-LHAM样品的EL各向异性最低,为10.0%。 这些结果表明,O-LHAM工艺有利于降低拉伸各向异性,并具有更好的整体拉伸性能,因为梁振动加强了水平方向的最弱区域。此外,所有拉伸性能均高于ASTMA479的推荐标准,UTS为485 MPa,YS为170 MPa,EL为30%。 WAAM样品的断裂面无孔隙,并显示出典型的韧性裂纹,其特征为深而小的韧窝,平均直径为4.2μm,位于大韧窝内(图12a–d)。LHAM样品的断裂面也呈现韧性断裂,并以平均直径为1.1μm的均匀小韧窝为特征(图12e-h)。然而,大量链状孔隙(0.1–0.6 mm)出现在LHAM样品的断裂面上。垂直样品中出现少量解理。O-LHAM样品断裂面上的链孔消失(图12i–l)。表面显示韧性断裂,其特征是平均尺寸为1.8μm的韧窝和垂直试样中一些较小的解理。

图12 样品的形貌,(a) WAAM水平方向,(b)面积A1的细节,(c) WAAM垂直方向,A2 (d)的详细信息区域,(e) LHAM水平方向,B1 (f)的详细信息区域,(g) LHAM垂直方向,B2 (h)的详细信息区域,(i) O-LHAM水平方向,C1 (j)的详细信息区域,(k) O-LHAM垂直方向,(l) C2区域的细节。 一般来说,金属的强化主要有四种方式:加工硬化、固溶强化、沉淀强化和细晶强化。对于AM工艺,由于重复热循环,织构、晶界(GB)断裂模式和冶金缺陷在强化中也起着重要作用。在本研究中,由于没有塑性变形,因此无法进行加工硬化。固溶强化对这三种工艺的影响是相同的,因为它们使用相同的填充丝。 因此,这三种工艺之间拉伸性能的差异取决于以下五个因素: (1)细晶粒强化,其中晶粒尺寸越小,拉伸性能越好; (2)沉淀强化,其中第二相颗粒的条状或颗粒状倾向于改善钢的拉伸性能,但网络(尤其是沿晶界沉积的连续晶体网络)倾向于减少它们; (3) GB的断裂模式,当拉伸平行于柱状晶界时,断裂以滑动模式为特征。这通过延迟裂纹扩展来提高拉伸性能。否则,这是一种开放模式,拉伸性能降低; (4)织构的影响,{001} (5)冶金缺陷的影响,其中孔隙通过内应力集中降低拉伸性能。 基于这五个因素,O-LHAM拉伸性能的改善可以解释如下。 对于WAAM样品(图13),滑动断裂模式和

图13 WAAM试样的裂纹过程,不同的颜色代表不同的晶粒取向。 对于LHAM样品(图14),晶粒细化有利于拉伸性能的提高。相反,{001}

图14 LHAM试样的裂纹处理。 由于晶粒尺寸的类似变化,O-LHAM样品(图15)与LHAM样品具有相同的强化机制。因此,它比WAAM样品具有更好的拉伸性能。此外,光束振荡抑制了孔隙率,降低了{001}

图15 O-LHAM样品的裂纹处理。 为了清楚地表达研究结果,表2总结了WAAM、LHAM和O-LHAM工艺之间的差异。 表2

4. 结论 (1) 开发了一种新的增材制造方法,称为振荡激光-电弧混合增材制造(O-LHAM),以提高样品表面精度,保持高沉积效率,并产生足够的拉伸性能。 (2) O-LHAM样品的表面粗糙度和最小加工裕度均降低至制造的线弧增材(WAAM)样品的20%,因为激光-电弧协同效应在高沉积速度下稳定了电弧熔滴过渡。 (3) 对于无光束振荡的激光-电弧混合增材制造(LHAM)工艺,由于不稳定的小孔尖端坍塌,样品孔隙率达到24%。然而,对于O-LHAM过程,由于周期性振荡的光束“捕获”了熔池中的气泡,因此可以有效地抑制样品的孔隙率。 (4) 由于束流振荡引起的搅拌效应,O-LHAM样品中的δ-铁素体相由WAAM样品的粗岛和半连续网络转变为细粒或岛状,其含量仅占WAAM样品的3.4%,仅占WAAM样品的一半。 (5) 由于温度梯度和热流的周期性变化,在光束振荡下,O-LHAM样品的bad{001} (6) 与WAAM样品相比,通过将水平UTS从536增加到575 MPa,将垂直UTS从622减少到582 MPa,将YS从299增加,O-LHAM样品具有最佳的均匀拉伸性能和最低的拉伸各向异性−321兆帕至344兆帕−348MPa,并保持延伸率在30%以上。 来源: Laser-arc hybrid additive manufacturing of stainless steel with beamoscillation,Additive Manufacturing,doi.org/10.1016/j.addma.2020.101180 参考文献:A. Takeyuki, S. HiroyukiLayer geometry control for the fabrication of lattice structures by wire andarc additive manufacturing,Addit. Manuf., 28 (2019), pp. 639-648,C. Zhang, M. Gao, J. Yan, X.Y. ZengWorkpiece vibration augmented wire arc additive manufacturing of high strengthaluminum alloy J. Mater. Process. Tech., 271 (2019), pp. 85-92 |

收藏

收藏 打印

打印