|

当然,这种情况并不是只出现在中国。事实上,超高功率激光器一直都被以美国为首的西方国家掌控,美国大力神激光器早在2008年便获得吉尼斯世界纪录颁发的“最高强度激光器”头衔。 之后,美国企业一直在该赛道维持着技术领先。 虽然超高功率激光器研发面临重重技术壁垒,但为让摆脱技术受制于人的处境,国内依旧有无数企业前仆后继进入该领域。

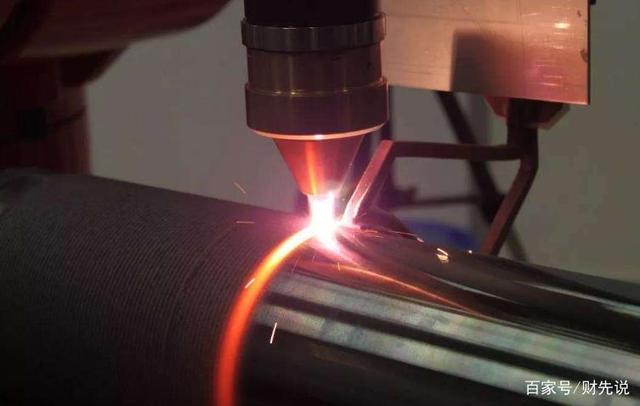

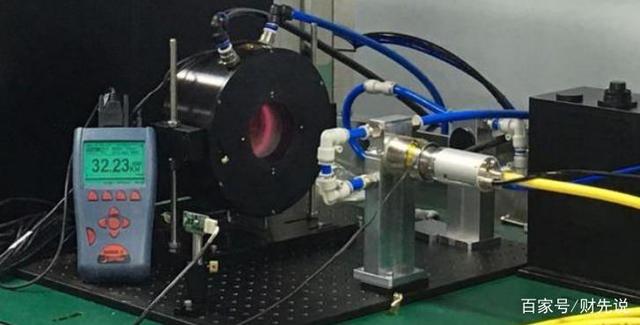

而据《科技日报》报道,由华南大学与锐科激光等单位共同研发,最大功率10万瓦的工业激光器,经过现场测试后,已经确认可以投入使用。 从功率角度来看,该设备可以视为全球第二大工业激光器。其不仅填补我国在超高功率激光器领域的空白,还让我国诸多产业获得技术保障。

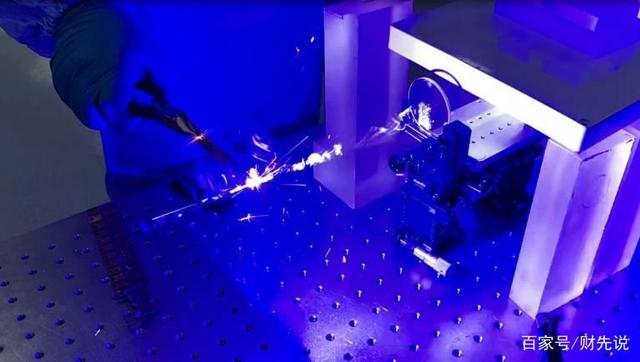

值得一提的是,该功率激光器研发时长仅为6个月。 研发团队能如此迅速的完成技术攻坚任务,主要是因为调动了足够多人才资源,并且给每个团队都分配了合理的任务。 据悉,超高功率激光器开发出完整的系统集成及模块化组装技术,研发团队可以将超高功率激光器进行拆分,逐项技术进行突破,研发效率更高。

根据官方介绍,我国首台10W瓦超高功率激光器,集成多种首创技术。不仅实力比肩海外竞品,在部分领域,甚至还有技术领先。例如,在控制系统方面,国产超高功率激光器便应用了先进的以太网通讯方式,拥有更强的抗干扰能力。 据悉,中国在2015年就已经取代欧盟,成为全球最大激光器消费者市场,每年激光器进口金额都维持在50亿以上,而且随着国家工业水准不断提升,我国激光器市场规模一直在持续增长。

打破海外技术垄断,对于国内工业产业而言,不仅仅意味着摆脱技术掣肘,还代表着国内企业可以节省更多资金,更快的完成升级转型。 此前,中国激光打标器还没有实现量产时,进口价格要100万,国产设备量产后,价格直降70%。国产10W功率激光器下线后,中国厂商不仅可以以较低的价格采购,甚至可以借助价格优势,对产品进行出口,抢占海外厂商市场份额。 其实,10W瓦超高功率激光器应用场景不是很多,但发挥的作用却不可替代。该设备可用于放射环境下的核设备拆除、高放废液玻璃固话等高端应用,对我国能源产业发展有很大帮助。

不过,虽然中国已经成为高功率激光器世界第二的国家,但就技术水准而言,中国距离第一的美国还有不小差距。 从专利储备到材料制造,再到市场布局,中国企业几乎全面落后于美国企业。想要在激光行业,真正掌握主动权,获得技术领先,国内企业还有很长的路要走 |

收藏

收藏 打印

打印