|

确保手工制作的钛自行车零件的一致性和质量并不容易,需要精湛技巧,耗时耗力。Angel Cycle Works要求Optimus3D提供金属增材制造解决方案,以完全统一的质量标准生产小批量的自行车阀杆组件。

Optimus3D总部位于西班牙北部的维多利亚市阿拉瓦科技园Gasteiz,公司服务于国际和本地客户,让他们接触到新一代的3D打印机和软件。凭借在增材制造方面积累的专业知识,该公司可为客户实现降低组件复杂性、重量和成本,提高组件质量和可靠性。

西班牙公司Angel Cycle Works是一家国际知名的自行车车架制造商和零部件制造商。公司的主要产品是手工制作定制的自行车钛金属框架和组件,用于公路、碎石、山地和越野的复杂环境。生产高品质、高强度的自行车部件依赖于主要从事手工焊接和小批量生产,Angel Cycle Works 热衷于研发增材制造的生产工艺。

为了批量生产组件,最大化增材制造的生产力是Optimus3D的另一个关键标准。它不仅需要保证组件的完全准确性和可靠性,还需要确保每个构建步骤中都能产生最大数量的组件,已获得成本效益。

考虑到组件的结构和尺寸,在垂直方向上构建通常是首选。然而,认识到潜在的变形问题和最大限度提高生产率的需要,Optimu3D选择在水平方向进行堆积。

“我们的想法很简单。通过水平制造组件,最大限度地减少生产特定批次的自行车零件,帮助Angel Cycle Works实现预算目标。这意味着我们能够更好地测量和处理变形,因为阀杆组件又长又细,尺寸为35mm×20mm×115mm。”Pablo Capellan解释道。

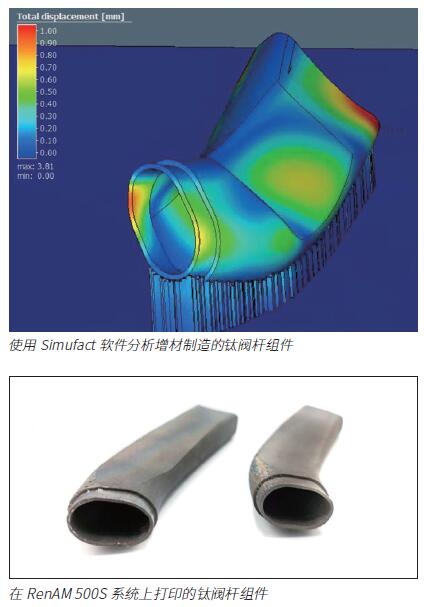

正如预期的那样,直接从CAD文件导出并采用水平制造的方式生产组件,在最脆弱的区域会产生0.375mm的扭曲变形。为了消除这个缺陷,Optimus3D与雷尼绍的工程师合作,研发出基于有限元模拟的解决方案。

这种创新的金属增材制造解决方案意味着RenAM 500S系统上的每个构建体积都能够一次连续3D打印多达50个相同的组件,完全可以实现非常短的交货期。组件成本的大幅下降直接导致了供应链的精简。 |

收藏

收藏 打印

打印