|

在全球,配备电动动力系统的汽车越来越普及。随着市场对纯电动汽车的需求增加,对制造高性能备件的有效解决方案的需求也在增加。但是,由于电动汽车的设计包含多种方案,并且相关备件几何形状的设计有很大的多样性,这对电动汽车而言比燃油汽车更具挑战性。应对这一挑战需要多样的生产方式来制造数量充足、质量达标的必要备件。 长久以来,激光是用于制造内燃机的工具,如今则越来越多地应用于生产电动汽车,如焊接电池盒。然而,在焊接铝制铸件时,激光仍然面临诸多问题。铝制铸件是电动汽车制造商的重要材料:它重量轻,是增加汽车可行驶里程的最佳材料。因此,如电动机和电力电子设备的关键部件通常都被封装在铝制机壳内。 但关键的是,这些电子机壳都需要被紧密密封。这是因为被封装在机壳内的部件是由集成在铸件中的水管进行冷却的。因此,气密性焊接对确保水与电子备件安全分离有重要作用。 如今,通快已开发出一套专门满足这种应用的多焦点光学系统。配合激光能量调节技术,该系统为过去无法实现之事提供了突破口:一种在大批量生产的铸铝外壳上进行激光焊接、气密接缝的快且可靠的工艺。 1.待解决任务 任务背景:

任务需要:

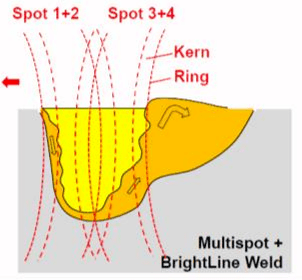

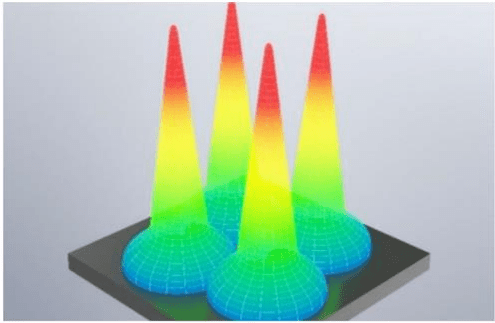

待解决任务为将一块锻打铝合金盖板激光焊接到一个铸铝外壳上,使之最终容纳电动汽车的电力电子设备。任务目标是完成气密性焊缝。 2.解决方案 通快开发了一种全新的解决方案,实现铸铝部分的气密性焊接。其核心是配合激光能量调节技术的多焦点光学系统。 激光能量调节技术将 TruDisk 多芯光纤激光器的激光束分散在环型光纤和内芯光纤之间。同时,聚焦光学器件将激光束分散成四个单独的焦点。这些光束根据环形光纤与内芯光纤形成的功率分布相叠加并根据彼此定位,因此能够在同一熔池内作业,并形成一个持续打开的匙孔。 两个原因能说明这套系统的重要性:首先,它抑制了金属蒸汽通道的塌陷,因此杜绝了气体形成的气孔。其次,在焊接过程中,它能确保铸件中的杂质有充分时间以气体形式逸出。因此能够成就无空隙焊缝。 然而,铸铝备件由于其杂质仍然难以使用这种焊接方法。因此,通快使用两步法依靠在修改激光参数来处理液体飞溅的区域以完成任务。步骤一对金属和铸件材料的混合物形成焊缝,步骤二仅用激光融化焊缝而非铸件材料。这为去除现有杂质提供了更多机会,与之同时熔融并密封了铸件材料先前出现飞溅的区域,留下干净且不透气的焊缝。

激光能量调节技术在环形光纤和内芯光纤间形成了激光光束分布(如顶部图片所示)。同时,多重聚焦光学器件将激光光束分散为四个单独的焦点(如底部图片所示)。这些光束相对彼此进行定位,以使得匙孔持续打开。 3.总结 通过 TruDisk 激光,激光能量调节技术和多重聚焦光学系统三者相结合,通快为电动汽车部件制造商提供了专门为满足其未来需求所设计的针对铝制铸件的焊接方式。激光制造的气密性焊缝能够满足电动汽车制造的苛刻要求。 这种焊接加工方式十分可靠,可用于连接电池、电动马达和电力电子器件和防护外壳。焊接速度可达到每分钟15米,较之其他竞争焊接技术,该焊接过程更快。即便如此,焊接工艺仍在发展,通快目前也在其实验室中实验更快的焊接速度。 |

收藏

收藏 打印

打印