|

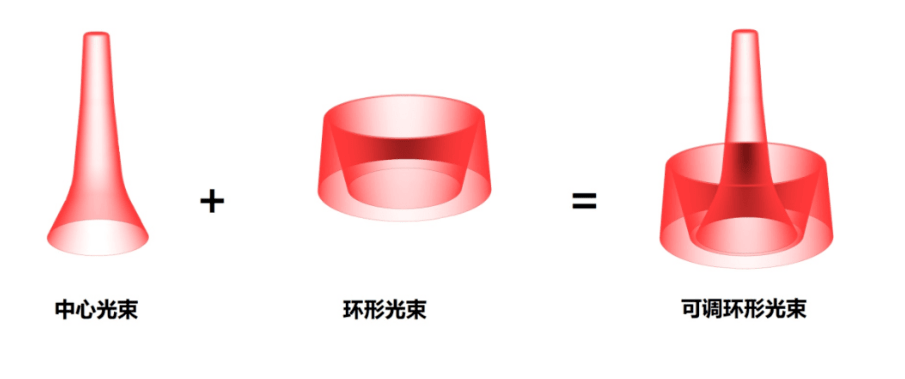

高激光焊接速度可以通过使用环形和中心光斑激光照明轮廓来实现,环形能量与光斑的比例可调,从而优化工艺。本文 提出了一种新颖且简单的基于衍射的概念,以实现标准光纤激光器的这种可调整形。 该模块在中心光斑的 100% 能量到无能量之间旋转可调,可以与单模和多模激光器一起工作,高度紧凑 ( 长度小于 20 mm) ,并具有被动衍射组件的高 LDT 。 这个概念省去了特殊环形光纤激光器的需要,使焊接激光头的设计更简单。

激光焊接中环形和点成形的必要性 激光焊接是一种广泛应用于汽车、造船、电池组等行业的许多工业过程中的技术。在许多激光焊接应用中,焊接速度正迅速成为最关键的工艺限制之一。其中一个例子是在不断增长的可移动性市场中的焊接,在该市场中,激光被用于焊接电池触点,快速焊接可以在电池生产中实现更高的吞吐量和成本节约。另一个例子是,汽车行业对快速且经济高效的激光焊接的需求日益增长,因为燃油效率要求鼓励制造商使用更多铝和先进材料,需要对车门、悬挂部件、超高强度钢组件和铝车身框架进行激光焊接。 对更快焊接速度的需求正在推动低成本、高功率近红外光纤激光器的可用性增加。 这种激光器的可用性转化为功率,实际上不再是焊接速度的限制。相反,人们发现,激光焊接速度受到各种物理现象的限制,这些物理现象在高速焊接时占主导地位,例如飞溅、驼峰和焊缝气孔的增加。 当使用一种特殊的照明分布时,这些现象已被证明是大大减少的,这种照明分布由一个环包围的中心光斑组成,中心光斑和周围的环之间具有一定的功率比。不同的焊接工艺参数(如金属厚度、金属类型和几何形状)需要不同的比率,以在高速焊接时提供最佳工艺。因此,对于许多系统集成商来说,一种能够提供可控、可调的功率成形比的解决方案是一种优势。 基于光纤的环形和点可调成型解决方案:优势和局限性 产生环形和中心光斑照明轮廓最常用的方法是使用具有双芯或三芯的特殊多模光纤激光器。中心磁芯由一个或两个同心环形磁芯包围。每个核心可以单独设置其激光功率,从而使中心光斑的功率与周围光环的功率可调。然后将光纤输出直接成像到工作平面上,给出所需的照明轮廓。 这种可调光斑型光纤激光器已经被包括Trumpf、Coherent、IPG、NLight等在内的高功率光纤激光器市场上的大多数领先公司所采用。 这些光纤激光器的主要优点之一是不需要外部整形光学元件——整个整形过程在光纤激光器级别进行控制。只需将光纤准直器插入适配器,即可开始使用光束,其强度分布由计算机控制且实时可调,从而实现快速、无缺陷的焊接。 然而,该方法存在一些问题,使得基于光纤的可调环解决方案不是最优的: 首先,与常规多模高功率光纤激光器相比,这种激光系统具有额外的复杂性和成本。第二,这种光纤的高NA意味着必须使用特殊的准直器,与当今光纤激光器使用的标准焊接光学元件相比,通常需要更大的光学元件。最后,中心点和光环之间的比率通常是有限的。为了在焊接点获得更多功率,必须增加环内的功率,因为中心铁芯只能支持小于6–8 kW的典型极限功率。这意味着,除非使用定制的光纤芯,否则大部分功率进入中心光斑,只有一小部分功率进入环形腔内非常有用的配置,不能与全激光功率一起使用。

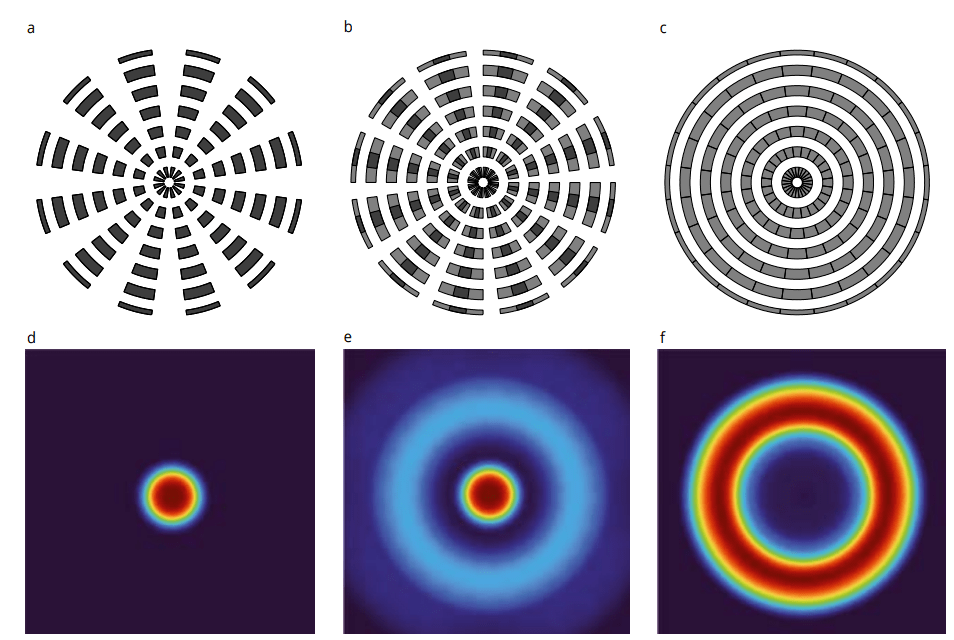

在这篇文章中描述了一种基于光纤的环形和光斑整形的替代方法,该方法允许完全调整功率比,同时仍然是一种相对简单、经济高效且直接的光学概念。该方法基于衍射光学,由添加到系统中的外部光学模块组成。此方法为激光系统集成商提供了一个很好的解决方案,这些集成商已经拥有多千瓦光纤激光器,并希望用新功能升级其焊接系统,以及新焊接系统的设计师。他们正在寻找光纤级成型解决方案无法提供的性能。 建议的衍射方法基于之前在《Photonics Views》杂志上发表的题为“可调功能光束整形方法”的出版物,在该出版物中,本研究回顾了可调光束整形的不同概念,包括基于子孔径的环与中心光斑可调整形器。当前的概念是该文中所述概念的修订版,它更优化了应用程序,具有更好的散焦行为,与真实的激光焊接公差兼容。 衍射可调环斑整形器 衍射整形解决方案由两个相同的二元衍射元件(也称为相位板)组成,放置在同一光轴上。每个元件的圆形净孔径被分成偶数个方位段。其中一半是清晰区域,另一半具有衍射二元轴棱锥的光学功能,台阶高度相当于π弧度。 通过旋转一个相位板和另一个相位板,可以调整环和中心点之间的功率比。在板之间旋转为零的情况下,如图1a所示,图案区域重叠,导致穿过这些区域的光的相位延迟为2π。实际上,这意味着总相位为零,激光束不受影响,导致100%的能量流向中心光斑。 在如图1c所示的旋转为完整段的情况下,这些段没有重叠,产生的相位是二元衍射轴棱锥的相位,从而产生一个在中心点完全没有功率的环。

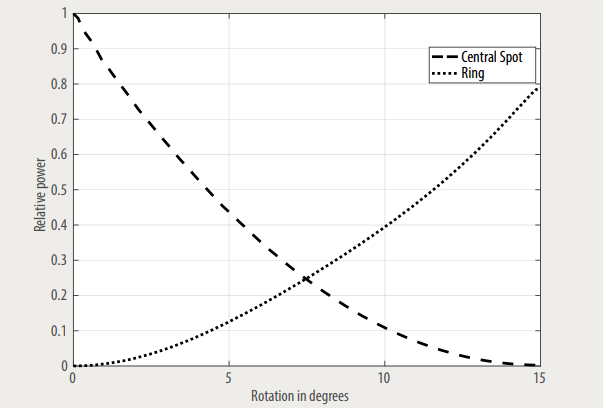

图1上行显示了两个二进制DOEs之间相对旋转方向分别为0、7.5、15度的3个位置(a、b、c)。下一行显示了与上一行的每个旋转方向相关的强度分布:所有功率集中在中心点(d),所有功率集中在环(f),一个中间位置,其中一些功率在中心点,一些在周围环(e)。(来源:Holo/Or) 这两种情况之间的中间旋转状态导致一部分能量流向中心环,而其余能量流向中心点,这是一个由旋转角度决定的连续可调比率。图1b示出了这种状态的一个示例。中心点和环中能量的整体传输效率不断变化,从仅在中心点的~100%变化到仅在环中的~80%。效率损失达到更高的衍射透射级,并以更大角度出现二次环。 整个变化范围发生在一个旋转角度上,在这个例子中是15度,并且是周期性的(即继续旋转将再次以同样的方式改变比例)。中心光斑的功率随旋转角度呈非线性变化,如图2所示。

图2在中心点和周围环的相对功率图作为两个双星之间的相对旋转角的函数。(来源:Holo/Or) 可调衍射环整形方法的优点 与目前市场上基于光纤的解决方案相比,基于衍射的方法具有许多优势。它可以对光点和光环之间的功率比进行全范围控制,这与基于光纤的解决方案不同,后者的可调谐性更有限,并且具有进一步的优势。 由于概念简单,该模块可适用于通常与多千瓦激光器一起使用的大光束(直径15–22毫米)。光学元件可以安装到现成的手动或电动旋转支架中,以创建光学模块。这样的模块可以放置在激光准直器后的光轴上,或者更好的是,直接放置在激光头或扫描系统的入口处。这些配置允许焊接光学元件与标准多模光纤激光器使用的元件保持一致,无需考虑更大的NA和所需的更大、更昂贵的光学元件,如环形光纤激光器。电动旋转台的整个调整范围需要几毫秒,因此在需要时可以在过程中进行强度调整。然而,在典型情况下,功率比的可调节性仅在焊接工艺优化阶段才重要。一旦定义了工艺参数,可调环和点成形器模块就可以被一个具有定制环点功率比的无源DOE所取代,该功率比被认为是特定焊接工艺的最佳选择,这提供了一种更紧凑、更经济的成形解决方案。 衍射可变整形方法的另一个优点是能够与单模激光器一起工作。与环芯光纤激光器不同,在环芯光纤激光器中,环形始终是多模的,因此不能以合理的NA聚焦到一个小光斑上,衍射模块能够形成一个具有环形和中心强度形状的小光斑,同时仍然提供可调的比率。这种能力对于单模入射光束的微焊接特别有用,因为过程速度限制因素通常不是单模光纤功率,而是驼峰、气孔和其他问题,这些问题通过将部分激光功率转移到光斑周围的环形区域而减少。 最后,衍射解环角对输入光束大小不敏感,因此为整形提供了更大的灵活性。这是因为环的直径是恒定的,但其厚度和中心光斑大小可以通过在准直器后应用可变望远镜或使用不同的准直器来修改。这与基于光纤的环整形形成对比,环形厚度与中心点的关系是固定的,因为光纤的几何结构基本上只是成像到工作平面上。 正如这篇文章中所描述的,与环形光纤激光器相比,基于衍射的环形整形模块在焊接方面提供了多种优势,同时具有简单、低成本和坚固的特点。 来源:Photonics Views - 2021 - Brodsky - Adjustable ring shaping for laser welding applications,DOI: 10.1002/phvs.202100046 |

收藏

收藏 打印

打印