|

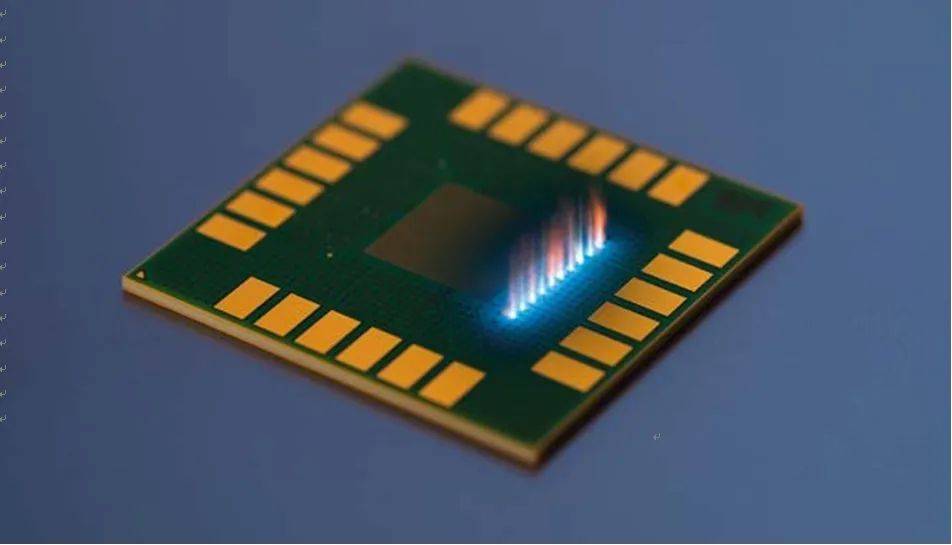

精密激光微加工创造了高性能PC板和先进电子封装所需的优良特性。 激光技术极大地改善了微机械应用,并继续对先进的电子封装和印刷电路板(PCB)制造产生强大影响,有助于推动性能提高、功耗降低的设备的发展。脉冲紫外激光技术尤其为大批量生产应用铺平了道路,采用了更一致、更环保的工艺。同时,测量行业也迫切需要跟上最新激光发展的步伐。因此,这两个领域的同步研究和创新对于进一步改进工艺链和评估如何使用敏感材料至关重要。 支持5G移动通信的新材料 移动设备市场是先进电子封装和印刷电路板(PCB)制造业发展的驱动力之一,激光技术发挥着关键作用。从FR4等厚纤维复合材料到薄柔性层压板(柔性PCB或FPCB),一组高度多样化的材料现在可以使用多种激光源以多种方式进行加工。其中一个发展是5G移动通信,它可以显著提高无线数据速率。毫不奇怪,新材料被要求以更高的速度接收、操作和传输数据,传统的聚酰亚胺介电层必须被改性聚酰亚胺(MPI)和液晶聚合物(LCP)等先进材料所取代,这两种材料在5G频率下都具有优异的介电性能。出于各种原因,包括其对更高频率以及天线相关组件的适用性,LCP被视为5G的首选材料。在激光加工方面,在FPCB制造中进行全深度轮廓切割/布线,其中设备或组件的最终设计形状从材料板或腹板上切割。

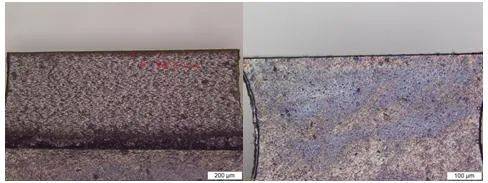

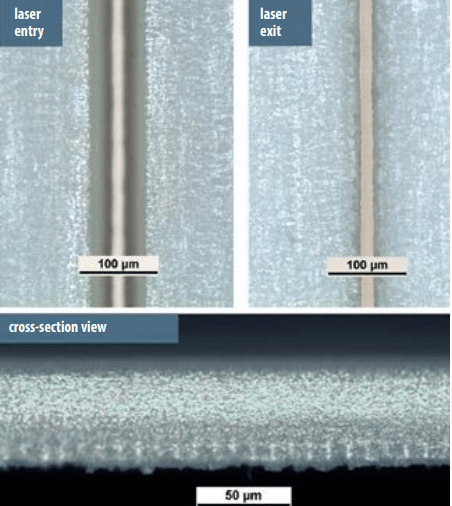

在厚度为100um的铜箔上钻孔,20WFORMULA系列激光器的效率比15W提升了60%,达到250 mm/s。 用于全深度切割的高功率紫外激光器 高功率紫外(UV)混合光纤激光器非常适合FPCB制造中的全深度切割。MKS工业激光应用研究人员更仔细地观察了切割的质量:他们使用光谱物理类星体激光器进行了一系列切割实验,该类星体激光器的平均紫外功率为80 W,每脉冲高达400μJ。测试了基于LCP的FPCB材料,包括裸LCP板和覆铜LCP层压板。类星体激光器提供了时移可编程脉冲技术的灵活性,允许在从单次激发到3.5 MHz的宽脉冲重复频率(PRF)范围内探索一系列时间定制的脉冲输出(脉冲宽度、脉冲模式、脉冲整形)。所有测试均使用用于高速多程处理的2轴扫描检流计进行,f-θ物镜(f=330 mm)与可变光束扩展望远镜相结合,以探索焦距范围(20–35μm,1/e2直径)。 测量光束的挑战 激光的切割深度在很大程度上取决于施加在材料上的能量。保持激光束的脉冲能量在规定范围内是非常重要的,但是测量激光束并不容易,因为高脉冲能量和短脉冲导致激光束的峰值功率很高。只有使用能够承受更高功率密度的专用传感器,才能测量光束的平均功率或间歇功率。通过使用新开发的涂层,Ophir F80(120)a-CM-17等热传感器能够在上述应用中测量纳秒脉冲紫外激光。由于其独特的吸收体,传感器不会受到通常由非常短的脉冲引起的烧蚀的影响,并且可以在80 W时承受高达7 kW/cm2的高功率密度。 使用LCP板材实现最佳切割效果除了应用于材料的能量外,还有许多其他参数会影响切割质量。该系列的第一次试验是在厚度为50μm的裸LCP板材上进行的。初步试验表明,与聚酰亚胺类似,该材料在紫外光下的烧蚀阈值相对较低。然而,与聚酰亚胺不同,LCP对过度加热敏感,需要仔细优化工艺以避免熔化和炭化。最佳切割结果是使用短激光脉冲宽度(~2–3 ns)和在高PRF(>750 kHz)下提供的适度脉冲能量。图1中的光学显微镜图像显示了最终切割的入口、出口和横截面视图。

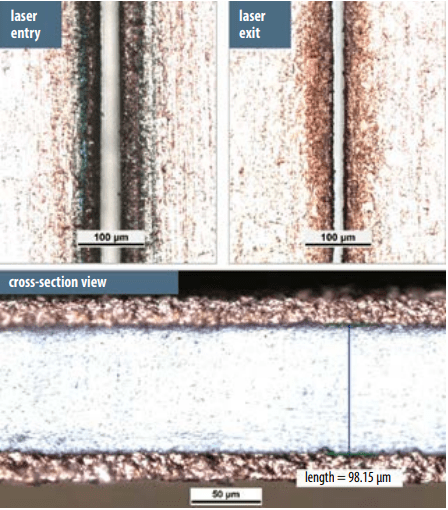

图1用类星体UV80激光切割50μm厚的裸LCP。入口(左上角)、出口(右上角)和横截面(底部)视图显示了卓越的质量和最小的过度加热。 这些图像显示了纳秒紫外线脉冲的卓越品质,几乎没有或几乎没有熔化和炭化的迹象。横截面图显示了无热熔回流(即表面“平滑”)的精细纹理加工表面。横截面图显示了一些朝向切口出口侧的“沟道”。这是由于该过程的高速/低脉冲重叠性质,以及随着深度增加而出现的烧蚀直径减小,这导致烧蚀“点”向切口出口侧几乎分离。在实践中,随着切割深度的加深,可以通过降低光束扫描速度来减少或消除这种影响。通过以8 m/s的扫描速度进行13次重叠扫描,实现了约615 mm/s的净切割速度。 覆铜LCP层压板的高脉冲能量 我们还切割了覆铜LCP层板,使用了两种不同厚度的Cu / LCP / Cu层板:18 / 100 / 18 μm和9 / 25 / 9 μm。较厚的材料尤其具有挑战性,较高的脉冲能量有助于避免切割切口宽度变宽(例如通过实施平行线/光栅扫描过程)。由于类星体激光器的高脉冲能量高达400μJ,因此不需要采取此类措施。利用激光器的时移脉冲剪裁能力,研究了各种条件,包括短脉冲宽度与长脉冲宽度以及突发模式输出。当脉冲较长(10 ns)时,切割速度在100–120 mm/s时处于较高的一端,质量趋向于较小的边缘毛刺,但氧化区较大。另一方面,较短(2.5 ns)的脉冲较慢(~90 mm/s),边缘毛刺较高,但氧化程度显著降低。使用短脉冲(2 ns)产生最佳的整体结果,其最高切割速度为130 mm/s,且在毛刺高度和氧化量方面质量适中。 光学显微镜图像

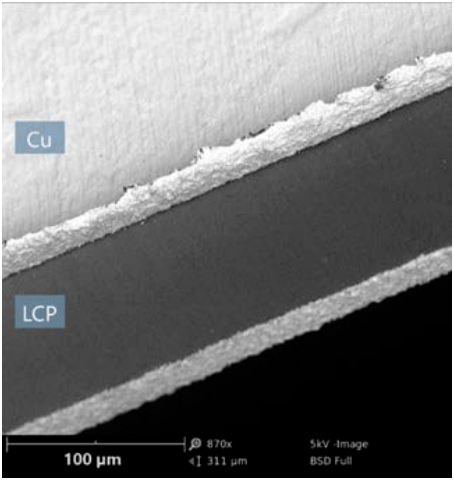

图2用类星体UV80激光切割的厚覆铜LCP。入口(左上角)、出口(右上角)和横截面(底部)视图展示了通过时间定制的ns脉冲实现的干净、高质量的切割。 图2显示了从入口和出口侧的这种切口以及横截面透视图。显微镜图像显示,通过仔细的工艺优化和脉冲强度输出的时间裁剪,可以实现整体良好的质量。之前展示的优秀LCP切割即使与铜包层一起切割,也是预先准备好的。此外,由于与聚酰亚胺相比,LCP的铜剥离强度通常要低得多,因此需要注意的是,在Cu-LCP界面上没有分层的迹象。对于较薄的9/25/9μm分层堆叠,观察到了类似的结果,但净切割速度显著高于350 mm/s。 光学显微镜清晰地高亮度显示了使用ns脉冲激光加工铜时出现的任何氧化物生长和熔融铜区域,如毛刺、粗糙边缘等。扫描电子显微镜(SEM)是精细表面结构及其调制的特写成像的一种替代方法,并用于进一步分析切割样品。图3显示了通过SEM观察到的18/100/18μm堆栈的宏观透视图。

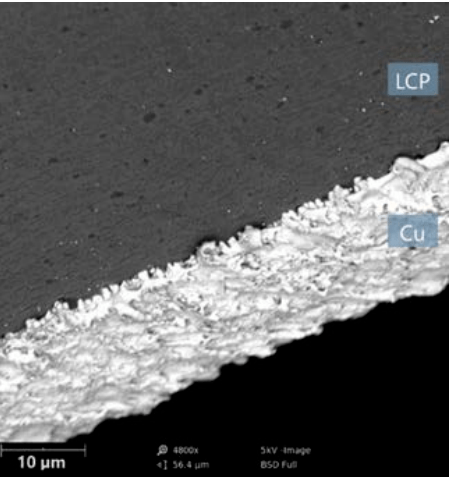

图3 SEM成像揭示了用类星体UV80激光切割的覆铜LCP的光滑材料表面和清晰的几何结构。 用电子显微镜和光学显微镜观察,薄氧化物的光学效应和之前熔融铜的散射/反射性质不太明显,这使得人们可以关注表面的真实尺寸方面,例如调制、边缘平直度等。在这里,SEM图像显示了一个干净且经过精密加工的特征,具有高质量的表面。 特别值得注意的是LCP切割边缘的光滑度和垂直度,没有明显的“桶装”或从铜铺管机的切割边缘拉回。高度放大的界面SEM视图如图4所示,并确认LCP和Cu层之间的结合得到了很好的保留。更详细的细节还显示了光滑平坦的LCP表面,没有任何从切割铜边缘拉回的痕迹。

图4 SEM特写图显示,激光切割后,铜LCP完全完好,没有LCP从铜切割边缘拉回。 紫外激光被批准用于高质量切割工艺 新材料往往伴随着新技术的出现,制造方法和测量设备必须相应地进行调整。对于5G移动设备,高数据速率和高速电子设备需要更换FPCB中的传统聚酰亚胺电介质,在许多情况下需要LCP薄膜和层压板。为了优化这些材料的制造工艺,必须选择最合适的激光技术,微调参数设置,并在使用激光时,使用合适的设备定期检查激光束的能量。在MKS实验室进行的实验表明,使用高功率、高脉冲能谱的物理类星体紫外激光器,切割效果非常好。时移可编程脉冲技术固有的灵活性有助于解决材料所呈现的广泛变化的热和光学特性,从而开发出高质量、高通量的精密激光切割工艺。 来源:Photonics Views - 2022 - Bovatsek - Sustainable and efficient micro‐machining solutions, DOI: 10.1002/phvs.202200012 |

收藏

收藏 打印

打印