|

摘要 从MOPA激光技术的角度出发,光至科技董事长黄志华博士阐述MOPA脉冲光纤激光器多脉宽、高频率、高光束质量和高峰值的特点。结合锂电行业的生产需求,通过多种工艺验证助力电池提质提效。

TWh时代进程中,电池企业对单产线产能、良率、产品品质要求日益提升,对锂电装备及关键部件提出新的挑战。

激光器作为锂电装备的核心配件,激光器企业亦在不断锻造自身竞争力,以层层迭代的激光产品与自动化技术为锂电智造提供创新支持,赋能锂电高品质电芯质造。

6月14-17日,第十五届高工锂电产业峰会在常州茅山国际会议举行。大会主题为“协同上下游 共筑新生态”,超1300名锂电行业人士齐聚一堂共同探讨新形势下锂电产业发展趋势。

6月16日,光至科技董事长黄志华博士发表“MOPA光纤激光器在锂电行业中的应用”的主题演讲。

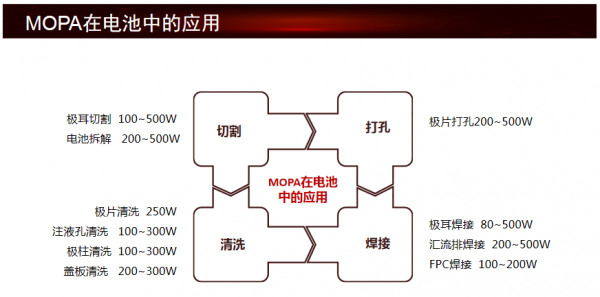

激光加工凭借无耗材、无污染、无接触应力、加工质量及精度高,易实现设备自动化等优势,已经在动力电池前段制片、中段焊接以及后段模组pack封装等核心工序环节迎来规模应用,涉及工艺环节包括切割、焊接、清洗及打码等。

黄志华博士介绍,MOPA激光器采用主振荡器加功率放大器构造。相较于传统激光器,其参数调节维度更高,范围更广,且针对不同材料的不同应用场景,MOPA适应性更强且工艺窗口区间更大。

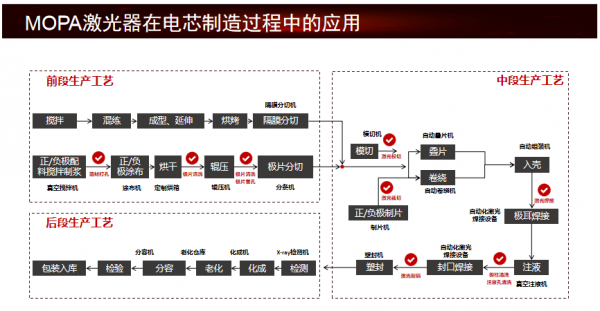

目前,MOPA激光器在电芯制造过程中的应用已涵盖前段制片、中段焊接以及后段模组pack封装等核心工序环节,主要涉及切割、焊接、清洁及打码等,未来对于电池回收拆解也将发挥重要作用。围绕MOPA激光器在锂电的应用,黄志华博士分享了光至科技在该领域的前置工艺探索应用。

高速极耳切割:极片材料呈长条状,切割材料涉及跨越箔材、陶瓷层、涂覆层多区域,因此不同区域需使用不同激光参数。目前,大功率MOPA激光器在高速极耳切割领域应用最为广泛,且交付规模较大。

正极材料切割:正极材料是目前比较难做的一类切割材料,因为铝箔熔点非常低,但涂布层的熔点又较高,切割过程非常容易形成毛刺。

光至科技在工艺验证中发现,影响铝箔切割效率及效果的主要因素是激光功率,但功率过高脉冲能量过大会导致平面、端面毛刺超标。这类材料采用低能量、高频率(类似连续模式)进行切割,可以实现较好的工艺效果。其250W/500W均有低至10ns短脉宽、高峰值、频率高达4000kHz的特点,非常适应正极材料切割。

负极切割:光至科技MOPA脉冲激光器脉宽可低至10ns,300W/500W中心频率的提升可有效提高切割速度,且无平面毛刺和端面毛刺产生

极片高速清洗:主要难点在于正极片清洗;光至科技探索250W不同涂层厚度的清洗效率效果发现,涂层厚度55um时去除效率最高;光斑重合度约为50%时去除效率最高。

注液孔和极柱清洗:除去电解液且对深度有一定要求,为防止火花飞溅或幅面大的电池采用大场镜,对光束质量、激光器稳定性、产生的节拍,响应时间等提出更高的要求。

蓝膜清洗:采用激光清洗蓝膜的方式,可大幅提升清洗效率及产品质量,降低人力成本, 对比500W 单模和多模激光器测试发现,500W多模去除干净,且基材基本无损伤,而单模会较大程度损伤基材。

极片激光制孔:光至科技已配套工艺验证做了定制机开发,单脉冲能量提高2mJ的大功率脉冲激光器,实现较好的打孔效果。

激光刻码:光至科技新型MOPA皮秒激光器可以在纯铝壳上实现白底无损的黑码,对比度高、易识别,大大简化产线上视觉识别的错误率。

在激光焊接领域,黄志华博士表示,MOPA激光器凭借脉宽选择范围大、重复频率范围大、脉冲与连续模式可以任意切换、光束质量好的特点,易实现多种材料组合焊接,热输入少、背痕小、焊接强度高,在动力电池焊接领域同样有不错的效果。

如以往低功率MOPA仅适用于焊0.2mm厚度的薄片,光至科技将功率提升至500W甚至1000W后,可焊接的材料厚度大大扩展,实现单工站同时兼容多种材料焊接工艺,减少客户产线布局的复杂性和投产成本。

电池回收:模组回收,电芯分离时,现有的连续激光器在切割汇流排或者电池壳时,热输入大不可避免造成下层材料损伤甚至击穿,易引起电解液爆炸。MOPA激光器可以有效的控制输入热量并通过单层多次气化材料,实现电池安全拆解,光至500W MOPA具有极高的拆解效率。

在黄志华博士看来,MOPA激光器技术将在功率提升、智能操控、多元参数、广泛应用等维度迭代及发展。

作为激光器领域的后起之秀,光至科技成立于2018年5月,是一家以“服务精密制造的先进光源供应商”为定位的高科技激光器研发生产企业,专业从事高功率纳秒脉冲以及超快脉冲光纤激光器的研发和生产,并提供激光器相关的定制产品开发服务。

目前,光至科技可提供20W-500W全系列可调纳秒脉冲MOPA激光器,通过配套国内多家主流激光装备制造商,在新能源领域已经深度参与极片高速制片、极耳切割,极片清洗、注液孔清洗、可擦拭黑码刻蚀及其它新工艺制程的定制化服务等。

接下来,光至科技将持续加强产品研发,与设备制造商和电池制造商深度合作,持续提升产品性能和推出新产品,满足动力电池企业提质降本的诉求。 |

收藏

收藏 打印

打印