|

来自德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)的研究人员宣布,他们合作开发出了一种用于生产微型机电系统(MEMS)的CMOS兼容沉积和激光结晶工艺,能够用于直接在有源电路上制造MEMS传感器单元。与其他常见工艺相比,这种方法消除了对导线和焊点的需要,从而能够显著缩小组件的尺寸并提高传感器的性能。

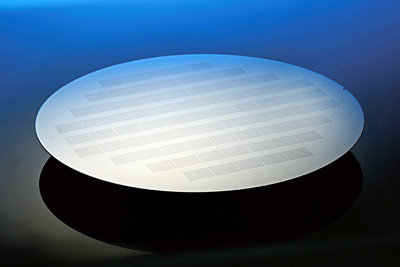

用于MEMS传感器制造的直接激光结晶工艺(图片来源:Fraunhofer ILT) 为了测量加速度和其他因素,MEMS惯性传感器通常会被整合到消费产品中,如智能手机、智能手表、四轴飞行器和其他设备。不过,MEMS传感器单元如果能够安全可靠地执行这些任务,它们就需要与位于硅载体单元(晶圆)上的电子专用集成电路(ASIC)相结合。 在传统生产中,MEMS传感器单元与硅片上的电子专用集成电路相结合。但是,由于集成电路附近的环境温度可能不会超过450℃,所以由晶体硅制成的MEMS传感器首先单独制造。然后,它们通过导线和焊锡连接或晶圆键合过程与电路接触。 但与此同时,弗劳恩霍夫工业技术研究院薄膜加工组的助理研究员Florian Fuchs指出,传统的互连技术往往需要相对较大的空间,这一限制阻碍了微型机电系统进一步小型化,以及性能上的提升。也正因为其自身的限制,由晶体硅制成的微型机电系统不能在ASIC上直接进行构建。 不过,研究人员注意到,非晶硅层已经可以在低于450℃的温度和高沉积速率下,直接在电路晶圆上进行构建。而激光不仅形成了硅层结晶,而且还激活了硅层中含有的掺杂剂,以确保适当的导电性。 当激光辐射被用来在高温下结晶硅,但低于其熔点时,结晶过程会在较低的毫秒范围内有以空间扩展的形式选择性地、非常快地发生。 这种方法能够将层材料中的机械应力降至最低,但不会损坏底层基板上的敏感电子器件。在这一过程中,他们用聚焦激光束将硅晶化,并在振镜的引导下逐级扫描整个表面。在这个空间选择性过程中,热量在三个空间方向上被有效地去除。这将该过程与闪光曝光等其他光子过程区别开来,后者由于要处理的区域太大,热量只能向一个方向消散。 “由于能量被快速引入到很小的体积中,我们用激光处理在实际高于底层电路破坏阈值的温度下实现硅的固相结晶。由于局部处理时间短,电路仍然没有损坏。”德国弗劳恩霍夫激光技术研究所薄膜处理小组负责人Christian Vedder表示。 他们发现,激光工艺将硅层的电阻足足降低了四个数量级以上,并降低到0.05 Ω*cm以下。当层厚为10 μm时,该值对应的层电阻为50 Ω/sq。在这一条件下,他们可以生产具有电容式加速度传感器的典型手指结构的MEMS传感器。 德国弗劳恩霍夫激光技术研究所的研究人员们表示,由于突破了在ASIC晶圆上的CMOS兼容条件下晶体硅层的生产工艺限制,MEMS和集成电路可以独立进行开发,从而有望减少开发时间和成本。除了提高集成密度外,该工艺还消除了导线连接和键合垫,从而降低了寄生干扰变量,提高了对电磁干扰场的屏蔽能力。反过来,它又对传感器的信号质量和漂移行为产生了积极的影响。 这项工作具有广泛的潜力,能够应用于一系列新的场景之中。例如,它可以适应不同类型的具有不同层厚或其他掺杂材料的传感器的特定要求。在自动驾驶领域,它有望帮助打造出非常精确的加速度传感器,从而弥补隧道或停车场中GPS信号接收的差距。在医疗应用领域,通过将温度传感器集成到耳机中,就可以使用获得的数据来监测患者或抗击流行病。 |

收藏

收藏 打印

打印