|

长三角G60激光联盟导读 据悉,加州大学圣地亚哥分校研究人员将相关研究以“Directed energy deposition of pure copper using blue laser”为题论文发表在Journal of Manufacturing Processes上。 ?第一个由蓝色激光+DED,AM具有明确的几何形状块状纯铜部件。 ?接近全密度部件实现了创纪录的低能量密度。 ?在纯铜的激光基AM中获得了最高的相对密度(99.6%,阿基米德)。 ?迄今为止报道的最大构建量(8000mm3)的激光基AM纯铜。 关键词:增材制造;定向能量沉积;纯铜;蓝色激光;相对密度;构建体积 摘要:增材制造(AM)技术在过去十年中取得了巨大进步,可以快速制造具有复杂几何形状和不同原料的部件。因此,通过扩展加工路线,以前具有挑战性的材料(如纯铜)的AM变得更加容易。然而,以前只有基于粉末床的AM工艺(通常配备近红外激光器或电子束)被证明可以生产具有明确几何形状的大块纯铜部件,其中存在一定的缺点和局限性。这项研究展示了第一个通过送粉,定向能量沉积(DED)工艺用蓝色激光建立的具有明确几何形状的大块铜部件。生产了体积为1000 mm3的接近全密度(高达99.6%)的部件,这是迄今为止在激光AM中报道的密度最大的纯铜部件,但与使用近红外激光器制造的类似体积部件相比,其能量密度显著降低。更大的部件体积为8000mm3,这是迄今为止在激光AM中报道的最大体积的纯铜,也使用相同的构建参数制造,相对密度高达94.1%。 1.简介 近年来,金属增材制造(AM)取得了显著的发展。AM的设计和制造自由使组件可以由一些广泛使用的金属材料生产,少量生产,大大降低了成本和交货时间。由于铜具有优异的热学和电学性能,通过AM制造纯铜(Cu)部件对于各种应用都特别有意义,例如热交换器和电气组件。 选择性激光熔炼(SLM)和选择性电子束熔炼(SEBM)是金属AM中最常见的两种基于粉末床的工艺,已成功制备了相对密度良好的大块纯铜部件。在这两种工艺中,薄层粉末铺在前一层粉末上,被光束选择性地熔化。光束通常是近红外(IR)激光在SLM和电子束在SEBM。无论激光类型如何,都没有报道过体积超过1000 mm3的致密部件。相反,由于Cu的高光学反射率不影响电子束,在SEBM中已经实现了几个体积较大的接近全密度Cu部件。制备出相对密度达到99.95%的2250 mm3 Cu长方体;制备了相对密度达到99.95%的4000 mm3的Cu长方体。 尽管电子束为基础的方法可以更容易地致密化纯铜,特别是对于大体积的铜,但使用电子束的局限性,例如需要超高真空,与使用激光束相比,它不太容易获得。另一方面,粉末床工艺可获得的部件尺寸和制造限制了增材制造铜部件的应用范围。另一种常用的添加剂技术,送粉定向能量沉积(DED),将粉末直接送入由激光束产生的熔池中,尚未广泛用于生产纯铜制品。除了能够执行与粉末床解决方案类似的制造工艺外,DED工艺还能够再制造和修复部件,并实现更大的制造量。因此,使用DED增材制造纯铜对于汽车和航空航天等多个行业都有重大意义。 这项工作报告了第一次成功地使用单一蓝色激光在DED中制造具有明确几何形状和高密度的大块纯铜部件。10 × 10 × 10毫米立方体的相对密度达到99.6%(阿基米德),20 × 20 × 20毫米立方体的相对密度同样很高,达到94.1%。

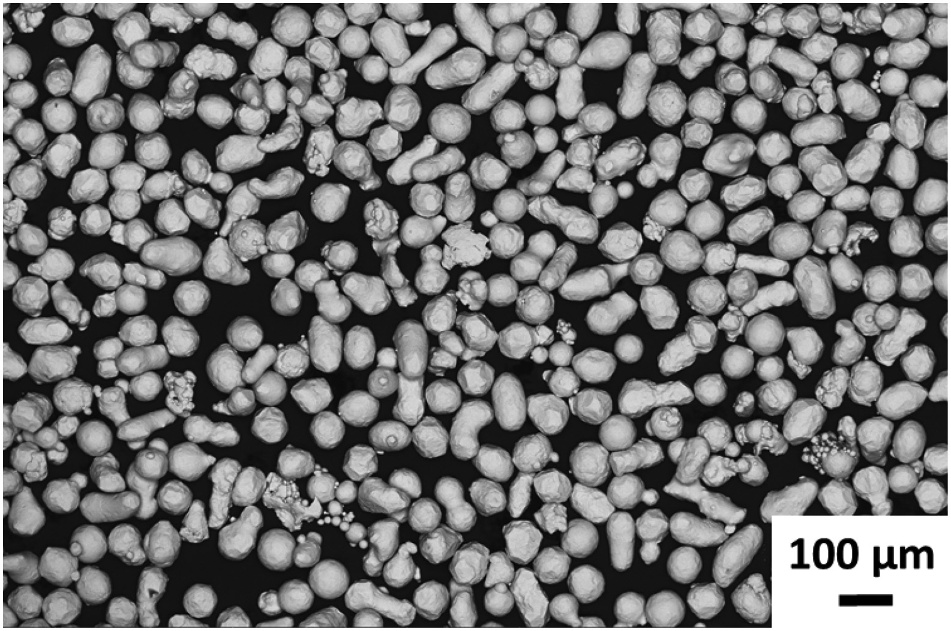

图1所示:扫描电镜显示了所制备的纯铜粉体的形貌,其平均粒径为65±15 μm。

图2所示:增材制造设备,Formalloy L221 DED系统。右边的蓝色激光光学被用于构建本研究中的样品。 2.结果 本研究构建并分析了10 × 10 × 10 mm(样品1、2和3)和20 × 20 × 20 mm(样品4)两种不同几何形状的立方样品。结果分别在以下: 10 × 10 × 10毫米的立方体

图3显示了使用蓝色激光构建的10 × 10 × 10毫米立方部件的示例。可以看到,立方形状是明确的,温和的表面粗糙度预期从DED工艺。平坦光滑的顶部表面表明均匀和充分的融化,直到最后一层构建。值得注意的是,激光光斑大小为1毫米(部件边长的1/10),但表面仅观察到轻微的粗糙度,这进一步表明在构建过程中达到了适当的融合条件。通过阿基米德法对部件的密度测量显示,样品1、2和3的相对密度分别为99.6±0.2%、98.1±0.2%和97.9±0.2%。这与近红外激光制造的体积相同或更小的密度最大的部件相比,需要更高的能量密度。

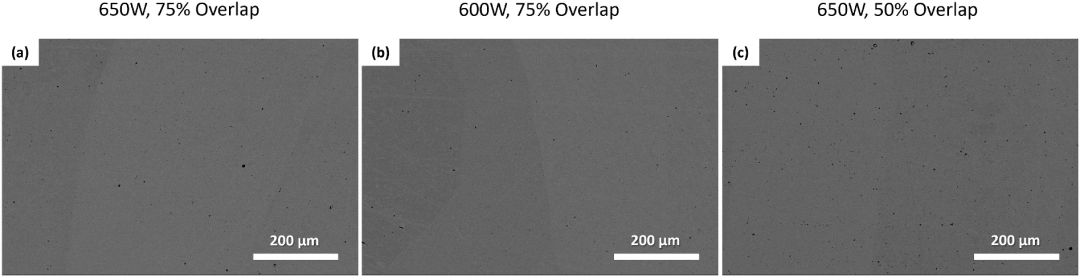

图4所示:3个10 × 10 × 10 mm样品的典型扫描电镜图像。

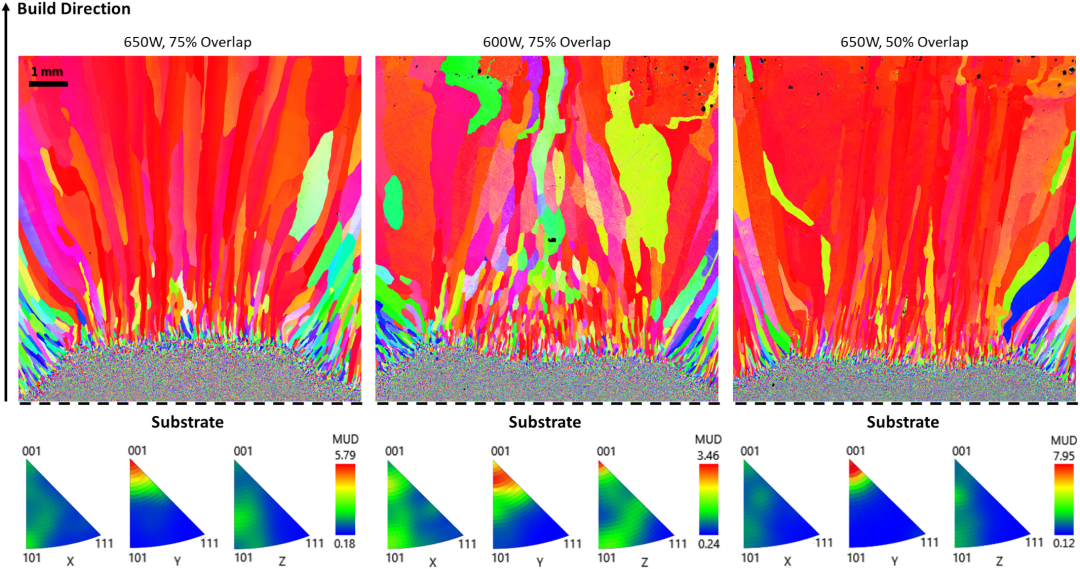

图5所示:在三个10 × 10 × 10 mm样品的纵向截面上获得的EBSD IPF-Y晶体学取向图和相应的IPF热图。结果表明,样品中主要含有平行于构建方向的粗柱状晶粒,靠近基体处有1 ~ 2 mm厚的细尺度等轴晶粒层。从样品底部移动,等轴晶粒迅速转变为柱状形态并变得更拉长。此外,在构建方向上,晶粒之间晶体取向的多样性减少,表明样品的织构程度增加。在这项工作中,使用均匀分布(MUD)的倍数来量化纹理的程度,也称为随机次数。通常,MUD值在5到10之间被认为是中等纹理,>10被认为是强纹理。样品1表现出温和到中等质地,倍随机值(MUD)略高于5。样品2和3表现出相似数量的宏观孔隙,但纹理程度显著不同。样品2的MUD值低于4,属于轻度纹理,而样品3的MUD值接近8,属于中等至边缘强纹理。大面积的IPF-Y图还直观地详细说明了样品2与样品1和3相比具有最大的颜色多样性(例如晶体取向)。相反,与样品1或样品2相比,样品3在柱状晶粒区域顶部表现出更多的纹理。在样品1中几乎没有观察到宏观孔隙,这与它在全密度附近的测量结果一致,而在密度较小的样品2和3的顶部附近可以看到孔隙。 20 × 20 × 20毫米的立方体 由于铜的高导热性,在试图保留高密度部分的同时显著增加构建体积是更具有挑战性的。采用相同的建造参数制作了一个20 × 20 × 20 mm的样品,比较了部件体积对建造质量的影响。如图6所示,与图3所示的小样本相比,20 × 20 × 20 mm的立方体在所有表面上都明显粗糙。这些都是熔化和融合不足的明显迹象。阿基米德测量显示,相对密度从10 × 10 × 10 mm样品的99.6%下降到当前20 × 20 × 20 mm样品的94.1%。尽管如此,样品的立方几何被很好地保存了下来。

图6所示:用蓝色激光建造的20 × 20 × 20毫米铜立方体的示例。用阿基米德法测得相对密度为94.1%。

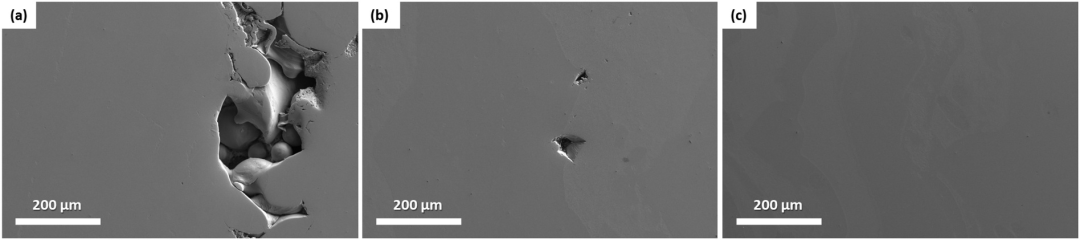

图7所示:扫描电镜图像显示了20 × 20 × 20 mm样品的特征微观结构。

图8为20 × 20 × 20 mm试样纵向截面上获得的EBSD IPF图及相应的IPF图。与10× 10 × 10 mm样品由两个不同晶粒形态的区域组成不同,当前样品中几乎所有的晶粒都是柱状的。在体积增加后,构建中的整体纹理显著减少,这可以通过降低53%的MUD值和图中颜色多样性的显著增加来证明。此外,主要纹理已经从Y-001纹理转移到Z-101纹理。正如预期的那样,增加难以AM材料的构建量,观察到的宏观孔隙量显著增加。这些缺陷的存在反映了在增材制造中使用和扩大高导热材料AM的挑战。值得注意的是,与实际尺寸相比,5个大的球形未索引区域(黑色像素)被夸大了,这是由于在扫描电镜室中表征时,困在这些孔隙中的液体被拉到表面。 3. 总结与结论 目前的研究已经证明,利用蓝色激光在低能量密度和高几何精度下工作,送粉DED可以很容易地生产出与使用近红外激光在高能量密度下制造的体积相同的近全密度纯铜部件。通过对不同条件下构件的分析,得出以下结论: ?增加激光功率被发现是有效的密度改善,但消极的结果在更高程度的纹理和晶粒柱状构建。?而增加扫描重叠量则有利于减小晶粒的织构和柱状度,同时提高部件密度。 ?在相同的构建参数下,将构建体积从标准的1000 mm3增加到8000 mm3,可以降低密度,但改善纹理和晶粒均匀性,假设这是由于建造更大体积时所经历的显著增加的散热造成的。 ?将使激光AM出更大体积,完全致密的铜部件或其他低蓝光反射金属成为可能,或减少纹理和不均匀的晶粒形态,预计将研究生产更小光斑尺寸(< 1 mm)的更高功率的蓝色激光器(> 600 W)。 |

收藏

收藏 打印

打印