|

近日,南昌航空大学黄春平教授团队针对激光立体成形 Ti40阻燃钛合金的力学性能和阻燃性能开展了一系列研究。研究团队以典型Ti40阻燃钛合金为研究对象,通过LSF技术制备了Ti40阻燃钛合金。研究了激光立体成形试样和传统锻造态试样的显微组织、力学性能和阻燃性能,同时,针对激光立体成形试样相对于传统锻造态试样更加优异的阻燃性能和力学性能进行了了研究和讨论。相关研究成果以“Achieving superior burn resistant and mechanical properties of Ti40 alloy by laser solid forming”为题发表在《Journal of Manufacturing Processes》上。论文作者为黄麒敏硕士研究生,通讯作者为刘丰刚博士和黄春平教授。

Ti40(Ti-15V-25Cr)阻燃钛合金是一种新型高稳定的β钛合金,具有优异的综合力学性能和阻燃性能,被广泛应用于高涵道比的大型发动机风扇压气机部件以及其他结构上。然而其高温塑性和流动性较差,导致传统机械加工成本高、周期长、材料利用率低。因此,迫切需要寻找一种新的制造技术来改善这些问题。随着增材制造技术的发展,基于激光熔覆和快速成型技术的激光实体成形技术(LSF)也得到了大规模的应用。它可以直接从CAD模型制造零件,而且可以修复损坏的零件,为阻燃钛合金的加工和制造带来了新的思路和方法。

图1 激光立体成形示意图和LSF块体形貌图: (a)激光立体成形;(b)(c) LSF块体

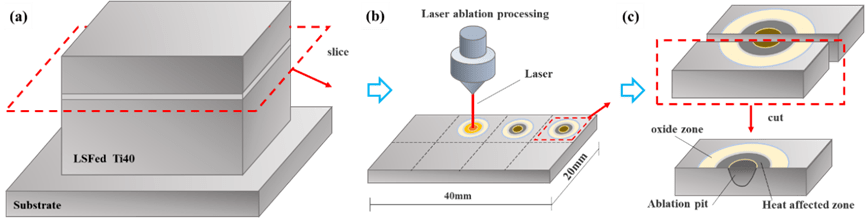

图2 LSF块体取样和烧蚀实验过程示意图: (a)块体取样(b)烧蚀实验处理(c)烧蚀试样取样

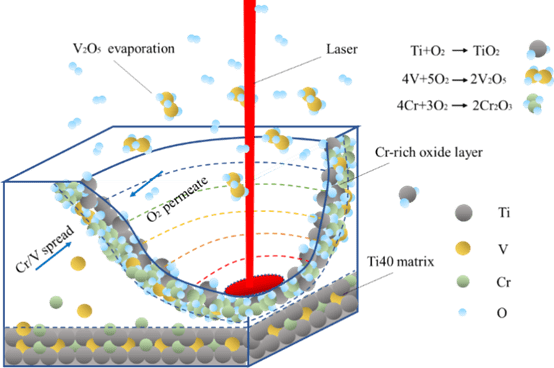

图3 Ti40合金阻燃机理示意图

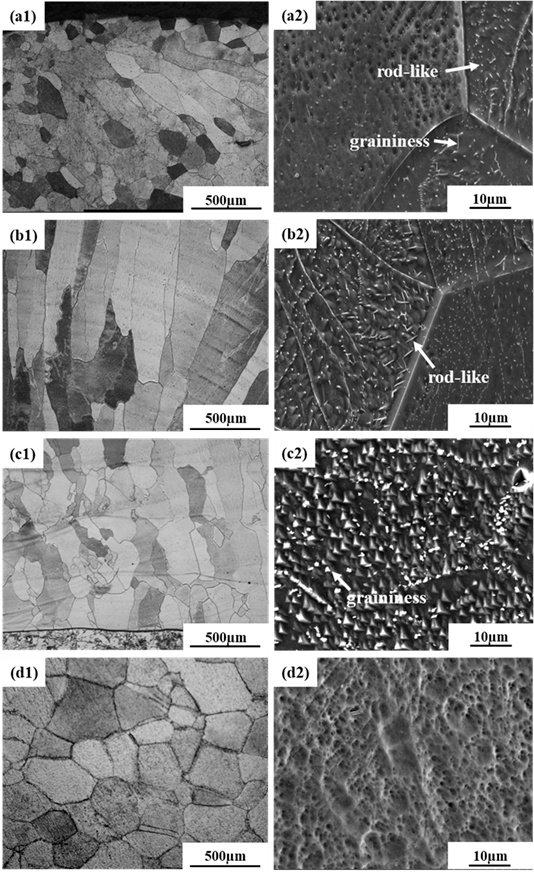

图4 Ti40合金的横截面图像: (A)LSFed样品的顶部区域;(B)LSFed样品的中间区域;(C)LSFed样品的底部区域;(D)锻造样品; 1=OM;2=SEM。

图5 LSFed样品的析出相的TEM图像:(A)Ti5Si3的明场;(B)Ti5Si3的电子衍射图。

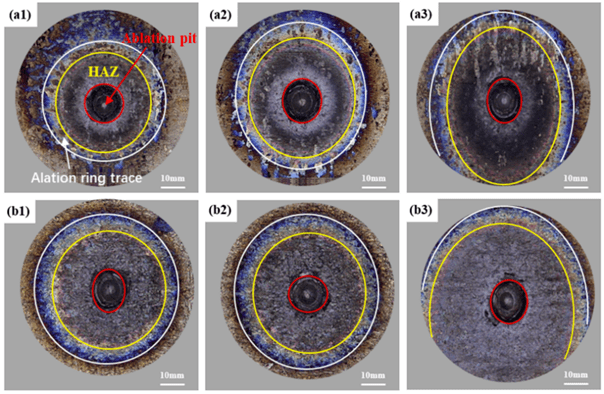

图6 烧蚀后Ti40合金的样品表面形貌: (a)LSFed;(b)锻造态;(1)烧蚀3 S;(2)烧蚀4 S;(3)烧蚀5 S。

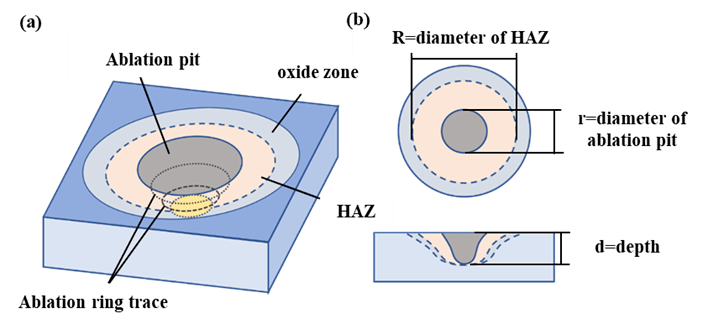

图7 激光烧蚀凹坑模型图像:(a)烧蚀凹坑模型;(b)测量点

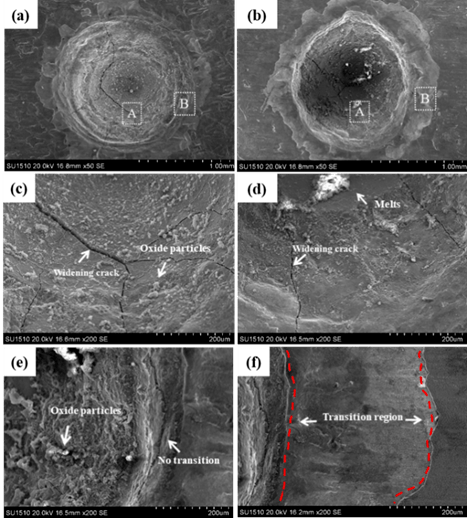

图8 烧蚀坑SEM图像:(a)LSFed烧蚀坑表面形貌;(b)锻造试样烧蚀坑表面形貌;(c) LSFed烧蚀坑底部形貌;(d) 锻造试样烧蚀坑底部形貌;(e) LSFed烧蚀坑侧壁形貌;(f) 锻造试样烧蚀坑侧壁形貌

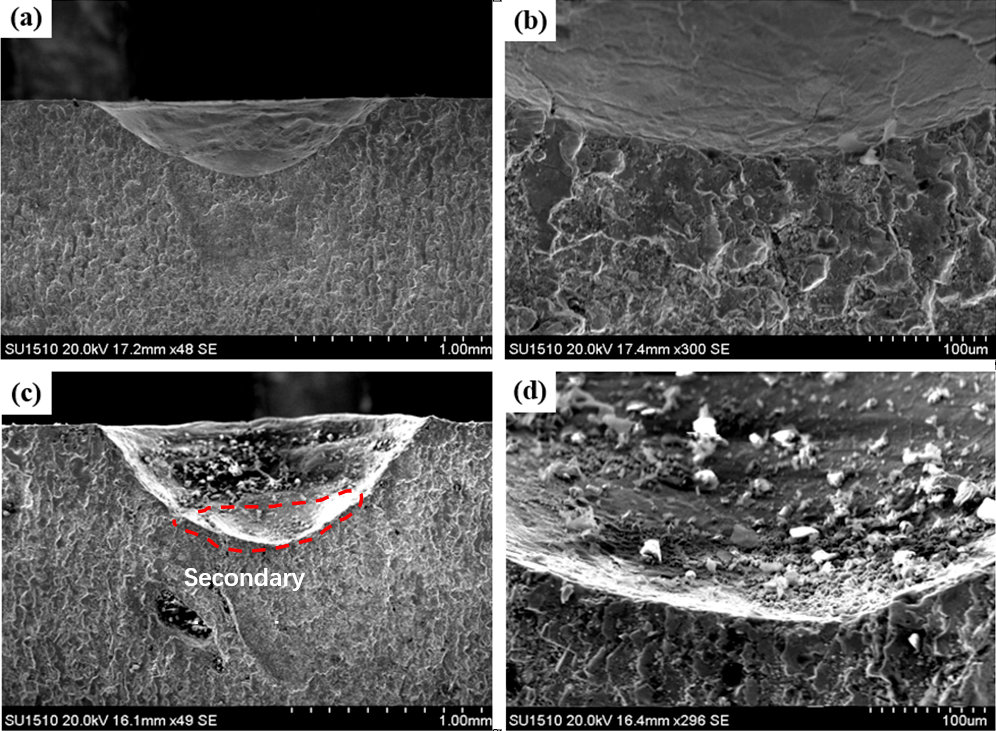

图9 烧蚀坑横截面SEM图像:(a)LSFed试样烧蚀坑;(b)LSFed试样烧蚀坑底部;(c)锻造试样烧蚀坑;(d)锻造试样烧蚀坑底部

图10 LSFed Ti40合金断口的SEM图像:(a)试件断口的宏观形态;(b)A区的放大形貌;(c)B区的放大形貌 基于以上研究,LSF工艺改善了Ti40传统机械加工带来的加工成本高、周期长、材料利用率低等问题,通过激光立体成形技术制备的Ti40合金相对于锻造件来说具有更加优异的力学性能,同时由于激光立体成形过程中特殊的回火作用使得Ti40合金中的β相析出高熔点的Ti5Si3,不仅可以通过保留气孔来提高V、Cr元素的氧化效率,而且可以通过加强基体与氧化层的结合来减缓氧化层的剥落,提高Ti40的阻燃性能。通过对LSF技术制备的Ti40合金力学性能和阻燃性能的研究为实现阻燃钛合金复杂结构件的高性能、快速、低成本制备提供了一种新的技术手段。 论文链接: https://doi.org/10.1016/j.jmapro.2023.07.056 |

收藏

收藏 打印

打印