|

10月27日,国际权威期刊《Science Advances》上在线发表了题为“Laser-driven hierarchical "gas-needles" for programmable and high-precision proximity transfer printing of microchips(激光驱动多级气体顶针用于可编程、高精度的接近式微型芯片转印)”的最新研究成果。华中科技大学智能制造装备与技术全国重点实验室为论文第一完成单位,华中科技大学博士生陈福荣为本文的第一作者,黄永安教授和团队合作教师南京邮电大学卞敬博士为本文共同通讯作者。华中科技大学博士生盖梦欣、余海洋,许章宇,硕士生孙宁宁、刘磊等参与了此项研究。

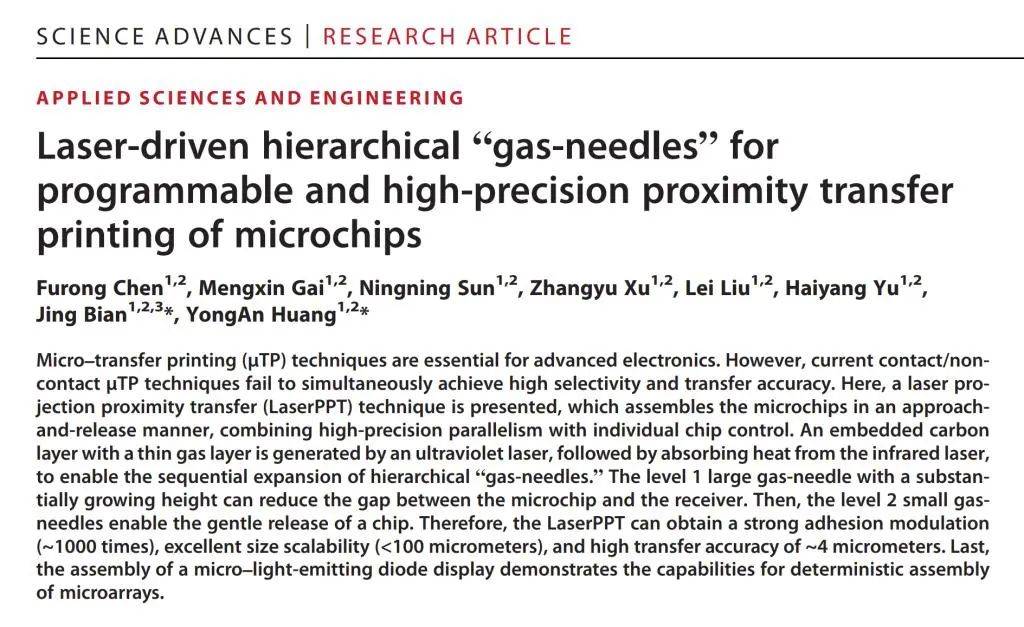

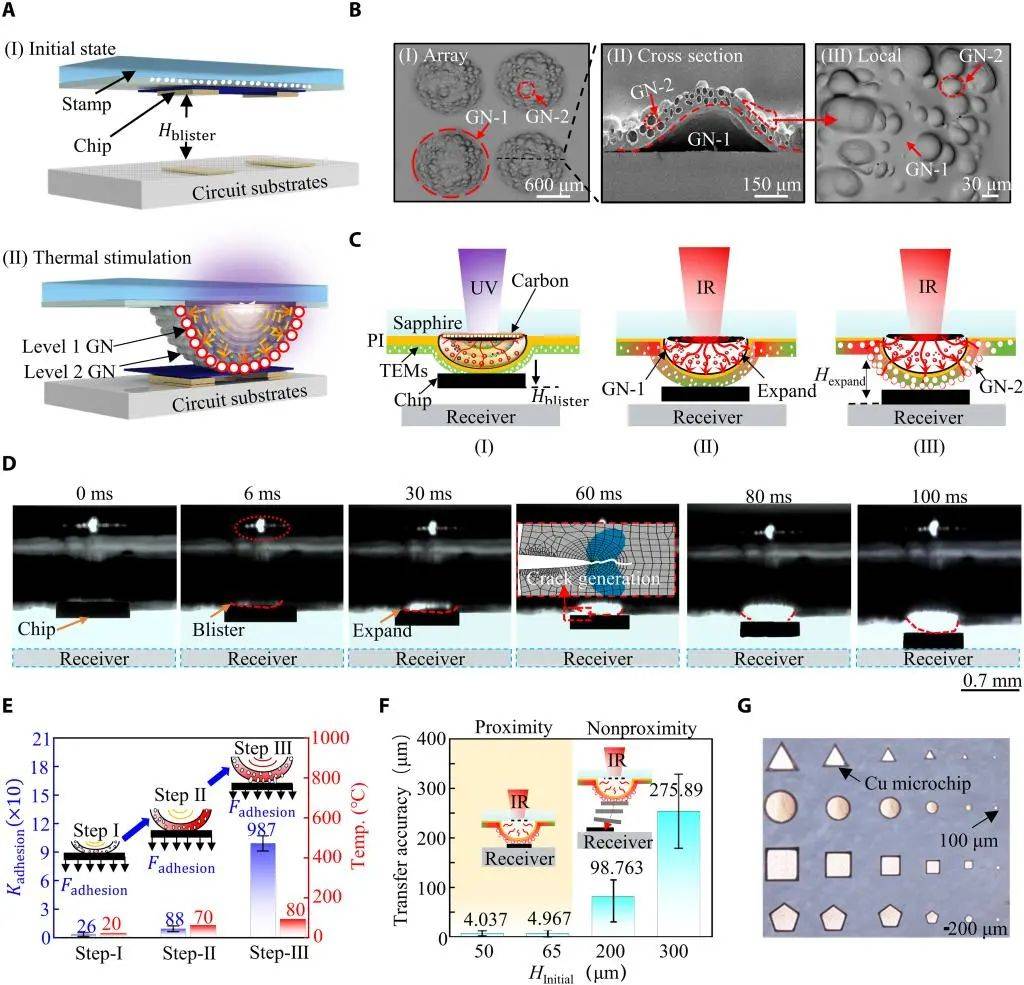

转印印刷技术(即微转印,Micro-transfer printing)是微电子/柔性电子实现异质集成的关键技术,如何高效率、高精度地将微尺度异质元器件批量地、精确地组装到任意接收基底极具挑战。例如新一代MicroLED显示技术,其由上千万个微尺度MicroLED 自发光芯片组成,亟需发展一种兼具高转移效率(~100万/h)、高转移精度(~5 μm)和高良率(~99.99%)的巨量转移技术,以满足其规模化制造需求。激光辅助转移技术利用微小尺寸光斑,结合多光束高速扫描,可实现超高的芯片转移效率,被认为是最具潜力的巨量转移技术。传统激光转印技术分为接触式(芯片与接收基底接触)与非接触式(转移前与接收基底存在间距)两种。由于转移原理限制,目前的接触式/非接触式转印技术无法同时实现高选择性(可编程性)和高转移精度,特别在非粘性接收基板上。因此,如何将高精度转移与单芯片独立控制相结合,是激光转移技术走向应用的关键瓶颈之一。 该工作首次提出了一种新型的芯片转移模式——投影接近式转移(LaserPPT)。该模式利用了一种独特的弹出式多级“气体顶针”结构,一级顶针先弹出将微尺度芯片推顶至接收基板,随后表面的二级小尺寸顶针弹出实现芯片释放。这种方式同时实现了芯片-接收基板间距控制和界面黏附调控,通过“先接近-再释放”方式组装微型芯片,将芯片和接收基底接触模式由原先的从无接触变为接触模式,避免芯片“乱飞”等现象,可高效率、高精度地将各种微尺度异质元器件批量地、精确地组装到任意接收基底。 具体而言,该技术先利用紫外激光在界面生成带有碳黑光热转换层的微空腔,作为一级“气体顶针”。随后利用碳黑光热转换成吸收红外激光,通过热量传递,促使图章表面的热发泡微球发泡,以此形成了弹出式的第二级“气体顶针”结构。通过双激光来依次诱导多级“气体顶针”依次膨胀,从而同时实现了界面黏附调控和芯片-接收基板的间距控制。系统的实验表明,LaserPPT可以实现~1000倍的界面粘附调控范围,~ 4 μm 的超高转移精度和超小的芯片尺寸兼容性(< 100 μm)。

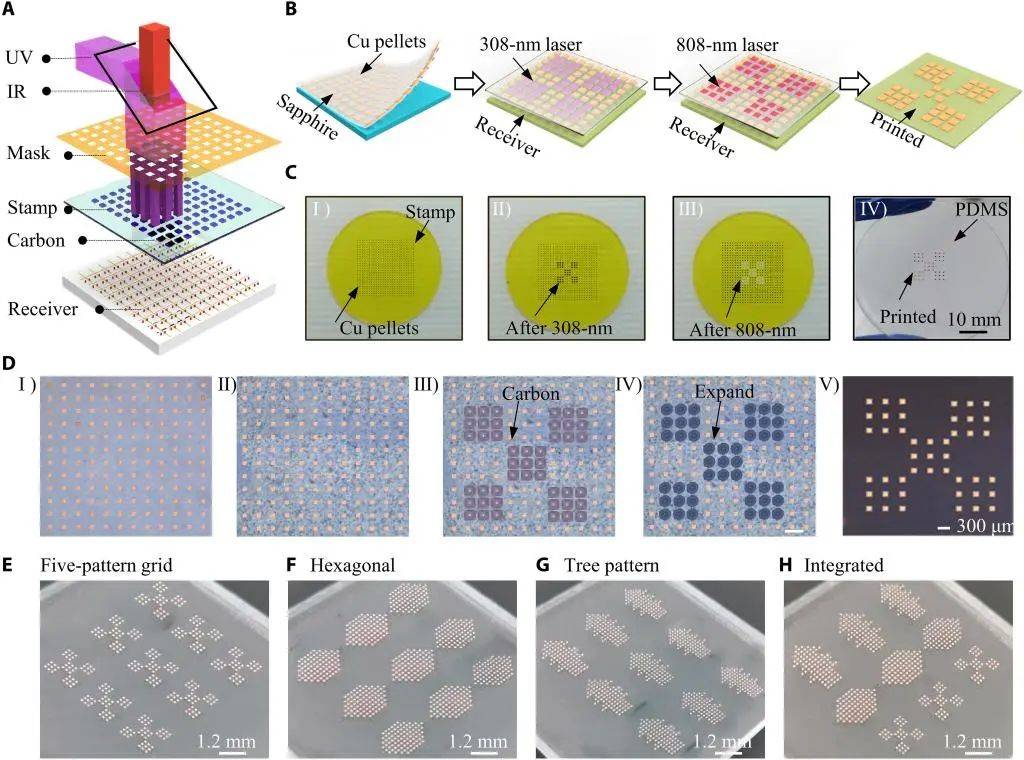

为了验证LaserPPT 技术具有实现可编程、大面积微尺度芯片的选择性集成的功能。研究团队通过自主研制的巨量转移实验平台(iGreatTransfer),将微尺度的“芯片”批量地集成在无粘附性接收基板上,最终形成“五宫格”、“蜂窝形”、“树状形”等转移图案。该工作进一步将MicroLED芯片集成到柔性电路板,验证了了激光投影接近式技术可以成功集成MicroLED柔性显示器件能力。

该工作不仅提出了“先接近-再释放”的激光接近式转移新模式,而且首次实现了高精度并行化转移与单芯片可独立编程控制的转移效果,为激光转印工艺走向实际应用指明了方向。 上述研究工作获得了国家自然科学基金项目的资助。 论文链接: https://www.science.org/doi/10.1126/sciadv.adk0244 |

收藏

收藏 打印

打印