|

在光学和微纳加工领域,精确操纵激光以满足日益增长的微型化需求,是推动现代电子和生物医学设备发展的重要挑战。近日,日本东北大学的研究人员成功演示了通过干涉技术增强径向偏振光束的纵向电场,以提升激光烧蚀技术的精度,成功实现了小于100 nm直径的精细特征加工。这项技术不仅在半导体制造领域具有潜在应用价值,还可能革新医学领域的微观操作,同时为激光加工技术提供了一种实现纳米级精度的新方法。

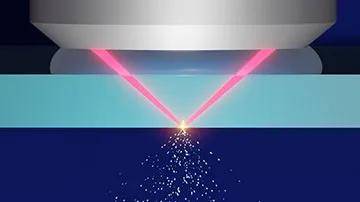

图1 研究人员通过塑造激光光束,使其发生全内反射,将来自激光的径向偏振光聚焦到玻璃片远侧的非常小的点上,从而增强了其纵向电场

缩小激光焦点尺寸:实现细微尺寸特征加工 使用几百飞秒(10-15 s)的激光脉冲,可以精细雕刻出微米级别的特征,而且几乎不会产生热量。但是,现代电子及生物医疗设备通常需要100 nm或更低的细微尺寸特征。满足这些尺寸要求主要是通过缩小激光焦点的大小,然而,这一目标通常受到激光的波长和用于集束光线的透镜数值孔径制约。 缩小光斑尺寸的一种方法是使用径向偏振光束,即光束的电场矢量全部指向其中心。这种光束可以通过在焦点处产生纵向电场,从而提高分辨率,相较于传统的线性或圆偏振光而言有所改进。径向偏振已经在一种特定形式的显微镜技术中得到应用,它也有潜力改善超快激光加工技术。 然而,在不同材料之间的界面处产生足够强的纵向电场是一个主要挑战。纵向电场的强度随着所涉及两种材料的折射率平方比例的变化而变化,因此,当光线从空气进入玻璃等材质时,其强度可能会严重减弱。

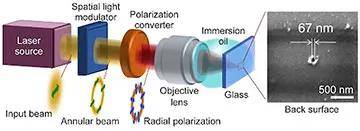

创新聚焦策略:径向偏振光束和干涉增强 最近,日本东北大学的Yuichi Kozawa及其同事展示了如何通过将径向偏振光束聚焦在透明材料内侧的远表面,而非较近的外侧表面,来克服这一问题。他们还通过利用入射波和反射波之间的干涉来增强纵向场的强度。 研究人员首先通过计算机模拟,研究了径向偏振光束的纵向场强度及其光斑尺寸在通过高数值孔径透镜聚焦时的变化情况。他们发现,在空气中,强度在焦点处达到最高,形成一个紧凑的圆形斑点。仿真结果表明,如果光束聚焦于玻璃块表面,折射率的差异会降低强度,形成一个环形斑点。 然而,Yuichi Kozawa及其团队展示了他们能通过将光聚焦至玻璃的远侧,并把透镜放入油中来恢复较小的光斑尺寸。由于油的折射率与玻璃相同,去除了上层界面的影响,消除了其边界条件并重新获得了纵向场的强度。 通过实验验证了这些模拟结果,他们使用约300 fs、波长为1040 nm的激光脉冲,通过一个分段的半波片后,将其聚焦在硼硅酸盐玻璃板的前面或后面。采用三种不同的透镜和方位光,他们发现只有在使用径向偏振光束并且用数值孔径为1.4的透镜将脉冲聚焦至玻璃板的背面时,才能生成直径约为200 nm的圆形烧蚀坑,而不是环形坑。

图2 通过单次激光照射玻璃背面,使用环形的径向偏振光束制造出一个大小约为波长1/16的烧蚀坑

增强纵向场强度:提高激光加工空间分辨率 此外,研究人员还探索了如何通过最大化入射波和从玻璃背面反射的波之间的干涉来增强纵向场强度。正如他们在论文中解释的那样,当所有光线反射而非折射时,即当光束以玻璃和空气的临界角入射时,这一现象就会发生。因此,他们推理,通过将光束轮廓塑造成一个狭窄的环形来限制入射波的角度,应该可以实现这一点。 通过实验,他们证实了这个想法。在实验中,他们利用空间光调制器传递激光脉冲,以产生具有不同参数的环状图案,随后对这些脉冲施加径向偏振,并将其聚焦至玻璃板的远端。实验结果表明,环形参数可以在一系列数值内变化,仍能生成光斑形状的烧蚀坑。但实验也证实,只有当这些参数接近于实现临界角所需的数值时,才能得到最小的光斑,该光斑宽度仅为67 nm,约为激光光波长的1/16。 Yuichi Kozawa及其同事认为,这些结果证明了通过操纵径向偏振激光束的纵向电场,可以控制烧蚀特征的大小。因此,他们表示,这项工作有望提高激光加工的空间分辨率,实现纳米级加工工艺。 研究人员解释说,这种利用全内反射的想法可以应用于许多现有的技术,这些技术涉及将激光束聚焦在透明材料的远表面。他们补充说,通过改变激光波长,其他材料也可以应用这种方法,例如,可以使用1100 nm或更长的激光加工硅。 原文链接: https://www.optica-opn.org/home/newsroom/2024/april/a_cut_above_for_laser_processing/?src=hplead 科学编辑 | 佚名 |

收藏

收藏 打印

打印