|

据悉,新开发的高亮度4千瓦振荡器结合LBC技术,这是一种动态光束形状控制,带来了切割性能显著的改进。 光纤激光器具有比CO2激光器更高的能量转换效率,从而实现了简单的结构和节能设计。因此,在金属板材的激光切割工艺中,由于其维护量减少、波长和其他优点提高了金属吸收率,操作员已加快了从CO2激光器到光纤激光器的使用。在实际应用中,光纤激光器在薄金属板材的高速切割过程中优于CO2激光器。然而,随着金属板厚度的增加,在浮渣粘附、切割表面质量和其他因素方面,光纤激光器的性能不如CO2激光器时,就会出现问题。

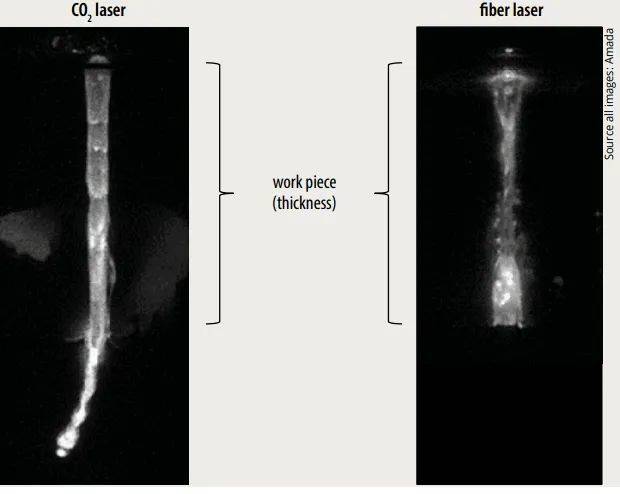

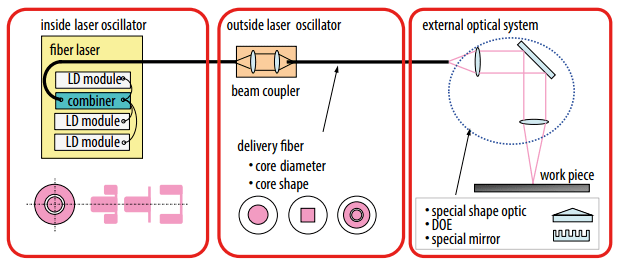

图1 CO2激光器和光纤激光器典型切割性能的比较。 根据我们在Amada公司在光纤激光器方面的广泛研发经验,我们决定通过分析和比较CO2激光器和光纤激光器的切割性能,重点研究光对金属材料的影响。我们利用Amada自己的光纤激光器产品线,对光纤激光器发出的光进行了广泛的试验。图1显示了CO2激光器和光纤激光器之间切割性能的比较。可以看出,当使用CO2激光器时,熔融金属流动平稳,但在使用光纤激光器时,流动不平稳。对熔融金属的流动状态和熔融温度进行了反复的物理性能对比分析。该分析使Amada开发了两种光束轮廓控制技术。 为了提高光纤激光器的金属切削性能,多家公司开发了多种光束轮廓控制技术,但这些都是静态控制方法(图2)。 Amada还使用ENSIS技术,这是一种静态控制光束轮廓的方法。使用该技术改进的切割性能甚至在6千瓦及以上的高功率光纤激光器中提供了有效的性能。然而,通常随着振荡器输出的增加,功耗也会增加,激光机也会变得更昂贵。

图2典型光束轮廓控制方法。

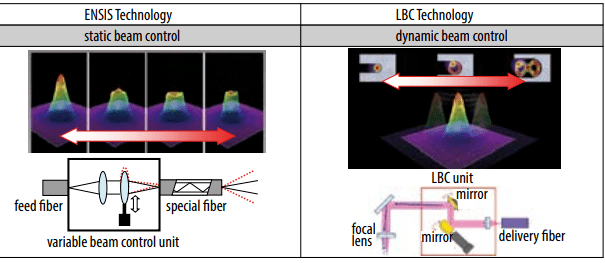

图3 Amada的两种光束轮廓控制方法。 因此,从可持续发展目标(SDG)的角度来看,Amada致力于在低功耗的中等输出范围内改善光纤振荡器的切割性能。在Amada,我们利用激光束高速振荡的动态光束轮廓控制技术,对切割性能改善的效果和最佳振荡方法进行了研发。我们可以通过高速振荡光纤激光器的低阶焦点到任何选定形状,同时保持高亮度,从而显著提高激光束与金属之间的相互作用效率。

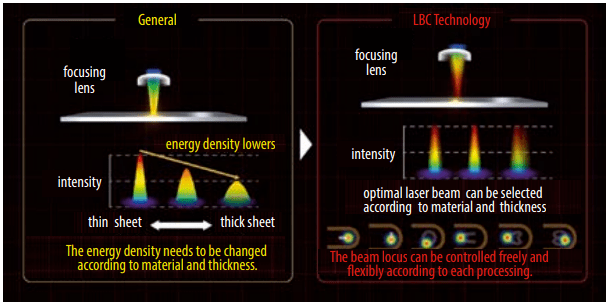

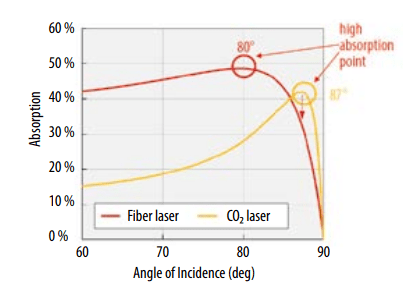

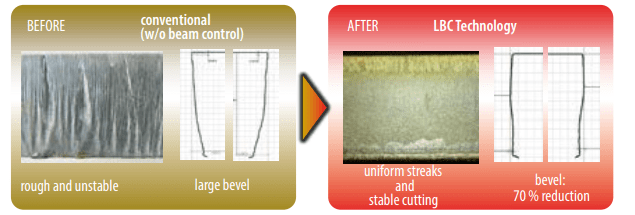

图4轨迹束控制(LBC)技术与传统切割方法的比较。 图4显示了无光束控制的传统激光切割方法和使用轨迹光束控制(LBC)技术的激光束图像。对于无光束控制的传统激光切割方法,如图所示,当切割薄片时,光纤激光器的光束非常锐利,聚焦在金属材料表面的一个小区域,并以高能量密度迅速熔化材料,以进行高速切割。对于中厚板切割,通过改变透镜和金属材料之间的距离来改变焦点位置,以获得合适的切割宽度,并增加金属材料表面上的聚焦直径进行切割。在相同的激光功率下,激光的能量密度随着聚焦直径的增加而降低。能量密度越低,金属材料熔化所需的时间越长,因此切割速度越慢。补偿能量密度降低的一种方法是增加照射金属材料的激光的功率输出。这也是近年来提高光纤激光器振荡器输出功率的竞争日益激烈的原因之一。另一方面,LBC技术是一种切割方法,它通过高速振荡光来控制光束路径,以匹配材料和厚度,同时保持高能量密度的锐利光。因此,通过控制高能量密度的强光,激光能量可以比以前更有效地作用于金属材料。 激光束对金属材料的吸收率随光束入射角的变化而变化。如图5所示,吸收率增加时的入射角。

图5激光在铁中的吸收与入射角的关系。 如果光纤激光器以与CO2激光器相同的入射角发射,光纤激光器的吸收率将低于CO2激光器。为了有效利用光纤激光器的能量,必须减小入射角。与传统的激光切割方法相比,LBC技术可以显著提高切割速度,减少材料背面的浮渣粘附。

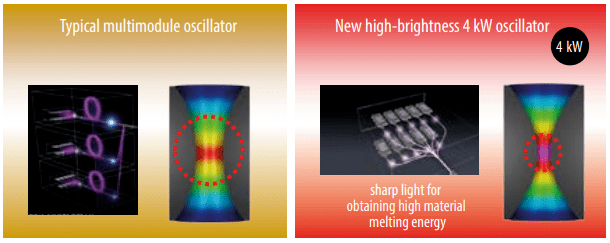

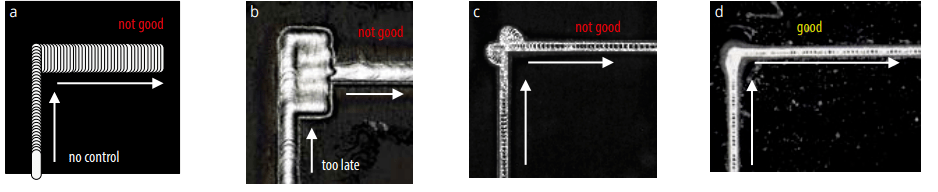

图6新型高亮度4kw振荡器。 这种LBC技术的效果也被发现适用于具有高能量密度的强光。因此,Amada开发了一种单模块4kW振荡器,具有高能量密度的强光。传统的多模组合并输出由多个激光模块产生的光束,使其难以获得清晰、高亮度的光。新开发的高亮度4千瓦振荡器与LBC技术结合使用,与传统方法相比,能够显著改善切割性能。 此外,由于其动态波束形状,LBC技术具有定向波束轮廓,这取决于波束的振荡模式。这意味着需要旋转光束的振荡模式,以匹配切削前进方向。如果图案没有旋转,我们得到图7a所示的结果,如果旋转的时间与激光头的时间不同,我们得到图7b所示的结果。即使旋转是适时的,光束振荡模式也可能在拐角处产生咬合,如图7c所示。在这些情况下,切割不会产生所需的形状,因此Amada还开发了控制技术来防止这些问题。我们称之为矢量控制技术。矢量控制允许用户从任何切割方向获得合适的切割形状(图7d)。

图7 LBC技术具有定向波束轮廓,在拐角处(a–c)产生问题。矢量控制可以克服这些(d)。

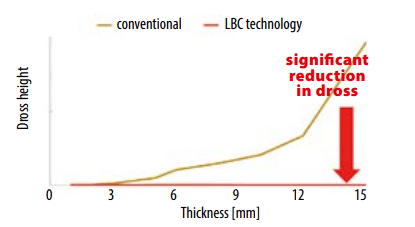

图8不锈钢浮渣高度的比较。 实施LBC技术的一个结果是提高了铝的切割速度。当传统切割方法的切割速度为100%时,LBC技术将切割速度提高约两倍。该切割速度相当于1.5到2倍激光功率的振荡器的性能。对切割不锈钢成本的比较表明,与传统方法相比,成本显著降低约50%。通过使用LBC技术的不同振荡模式,浮渣也显著减少(图8)。LBC的高强度强光和适当的振动也可以使低碳钢具有良好的切割表面,从而实现稳定的氧气切割,而使用传统方法很难切割低碳钢(图9)。

图9 22 mm厚软钢的比较。 来源:Photonics Views - 2022 - Yamanashi - Enhancing cutting performance with an oscillating laser beam, DOI: 10.1002/phvs.202200011 |

收藏

收藏 打印

打印