|

作者 郭杨、邱佩、徐少林*、程佳瑞 单位 南方科技大学、哈尔滨工业大学、普渡大学 Citation Guo Y, Qiu P, Xu S L, Cheng G J. Laser-induced microjet-assisted ablation for high-quality microfabrication. Int. J. Extrem. Manuf. 4 035101(2022). 阅读全文 https://doi.org/10.1088/2631-7990/ac6632 撰稿 | 文章作者 1 文章导读 面向难加工材料的高质量微细加工需求日益增加,传统精密加工技术日益面临新的挑战。超快激光烧蚀加工由于其非接触、对材料选择性小、热效应弱等独特优势,在微米级特征尺寸的精细结构加工中引起了越来越多的关注。然而,即使采用超快脉冲激光进行微加工也总是遇到重铸层、烧蚀碎屑再沉积、相变和裂纹等问题,限制了其应用前景。在激光烧蚀过程中,及时排出烧蚀碎屑和多余热量对于高质量的激光微加工至关重要。液体辅助激光烧蚀具有减轻热效应的优势,而激光在液体中诱导的空化气泡、悬浮碎屑和液体湍流导致的光散射和屏蔽作用会降低激光束传输的稳定性。减小激光脉冲重叠率可以一定程度上缓解上述问题,但限制了加工效率。近期,南方科技大学与哈尔滨工业大学联培博士生郭杨、南方科技大学博士生邱佩、徐少林助理教授、美国普渡大学程佳瑞教授在SCIE期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《面向高质量微细加工的激光诱导微射流辅助烧蚀技术》,提出了激光诱导微射流辅助烧蚀(LIMJAA)技术,以提高超快激光烧蚀性能,获得高质量微细结构。实验论证了LIMJAA技术能够及时定向排除烧蚀区域的空化气泡、悬浮碎屑,减少热效应,具有较高的材料去除率,能够在各种难加工材料表面制备出高质量微米级结构。 关键词: 液体辅助激光加工;激光诱导微射流;空化气泡;激光微细加工 亮点:为了实现高质量的微结构加工,本文提出了一种激光诱导微射流辅助烧蚀技术 ● 通过控制液体厚度,高频激光诱导空化泡的非对称溃灭能够产生连续定向高速微射流。 ● 定向微射流能够及时排除烧蚀区域的二次气泡、烧蚀碎屑和热量,显著提升加工效率和质量。 ● 在多种难加工材料表面制备出高质量的微通道阵列和微孔阵列。

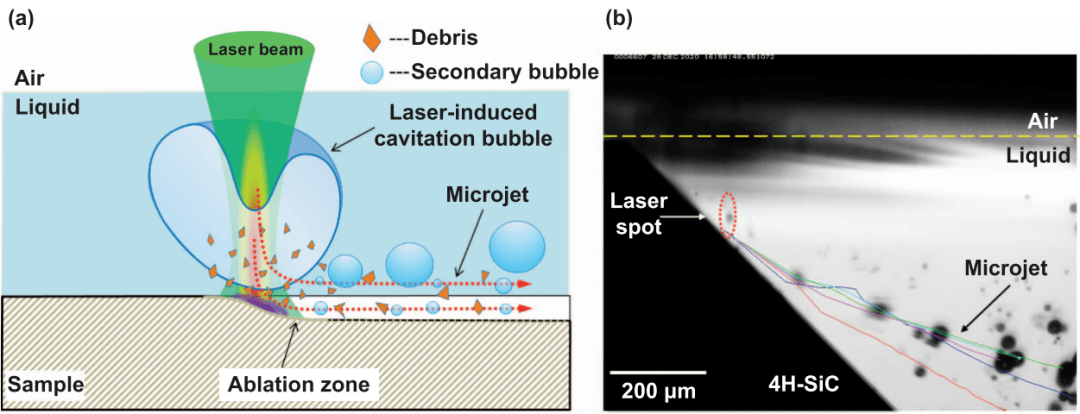

图1(a)激光诱导微射流辅助烧蚀技术示意图;(b)高速相机拍摄气液固界面附近激光诱导微射流。

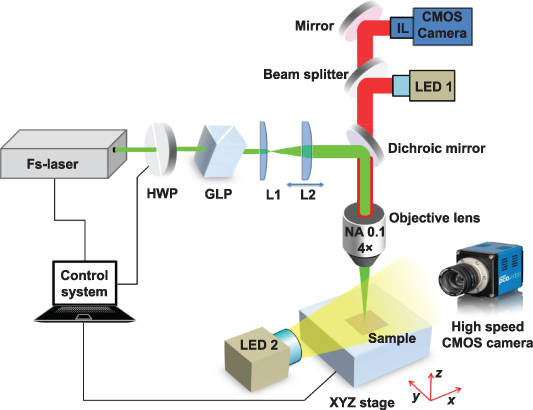

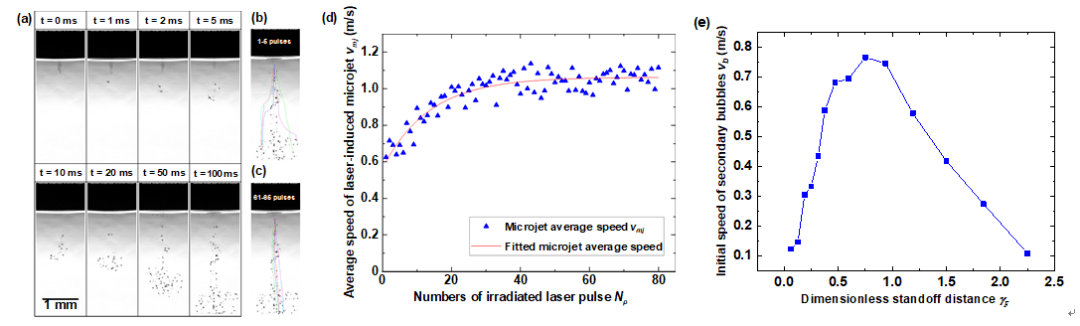

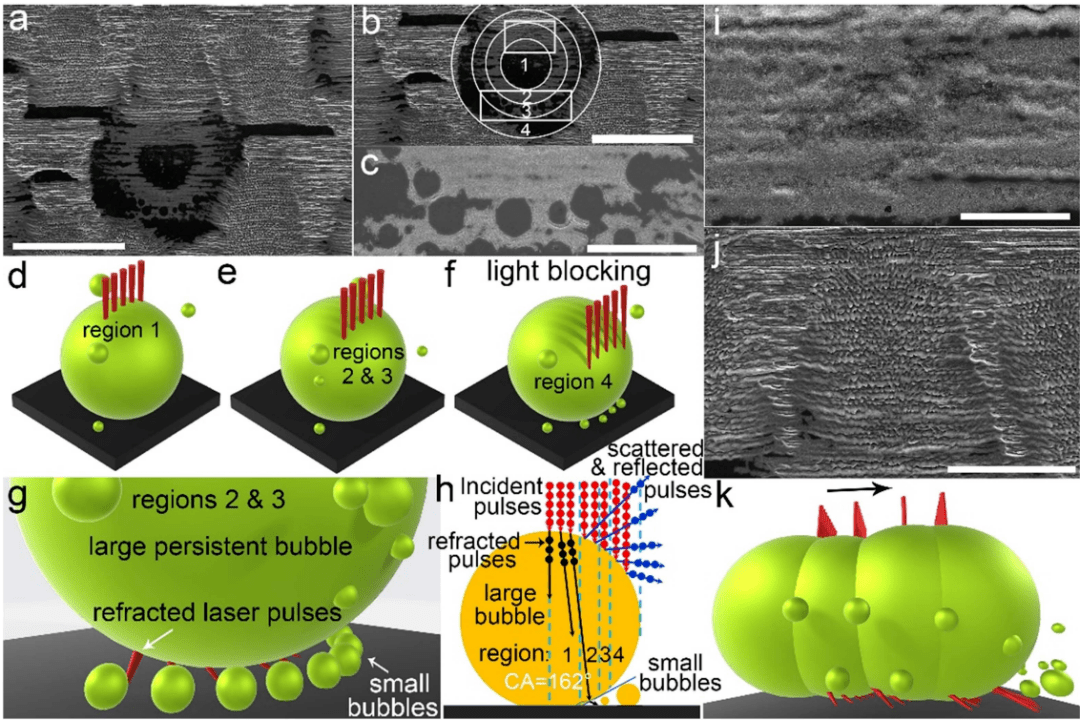

,时长 00:20 Movie S2 激光诱导微射流的动态演化过程。 2 研究背景 在传统的液体辅助激光烧蚀工艺中,悬浮气泡和碎屑的散射和屏蔽作用会降低加工效率和表面质量。流动液体或水射流被广泛应用于定向排除烧蚀碎屑,包括射流辅助水下激光加工、同轴水射流辅助激光加工、水导激光加工、溢流辅助激光加工和激光-水射流复合烧蚀加工技术。在这些技术中,通常期望所用液体不含气泡且不形成湍流,但实际加工中较难获得。有学者发现了一个有趣的现象,控制激光焦点在液体中的聚焦位置位于液体界面附近,通过空化气泡的非对称溃灭能够诱导产生定向微射流。该激光诱导微射流已被用于新型无针药物注射、微液滴3D打印等领域。激光诱导微射流的特性与上述外加辅助射流有相似性,有望用于排出激光加工过程中的气泡、碎屑和热量,但是还没有学者对其进行系统研究和有效利用。本文通过精确控制液体辅助激光加工中的液膜厚度,辅助高速摄影技术,研究了定向微射流的形成机制,以及对于脉冲激光烧蚀特性的影响机理,经过参数优化,实现了液体辅助激光加工过程中的气泡和烧蚀碎屑的稳定定向去除,提高了激光加工微结构的质量和效率。 3 最新进展 本文研究了激光诱导空化气泡对超薄液体层环境中激光烧蚀加工性能的影响机理。研究发现,通过激光诱导空化气泡的非对称溃灭,可以形成连续且定向的高速微射流,该射流能够及时排除烧蚀区域悬浮的二次气泡和烧蚀碎屑。在系统研究连续微射流形成条件和辅助材料烧蚀机制的基础上,本研究通过实验验证了LIMJAA技术能够用于制造高质量的微米级结构,并大幅提高了难加工材料的材料去除效率。 LIMJAA加工原理。如图2(a)-(d)所示,由于激光诱导空化气泡的非对称溃灭,聚焦在液体界面附近的脉冲激光将产生向下的脉冲微射流,随着脉冲激光的持续累积,脉冲微射流也累积和加速形成连续的稳定液体射流。如图2(e)所示,为了利用激光诱导连续微射流进行辅助烧蚀微加工,研究了聚焦平面位置对微射流初始速度的影响,发现微射流的初始速度在特定的激光聚焦深度时显示峰值。较高的微射流初速度有利于形成稳定的连续射流,这一发现有助于确定实际LIMJAA工艺中使用的液体层厚度。

图2 激光诱导连续微射流的产生和演化:(a)100 ms内二次气泡的演化;(b)前5个激光脉冲诱导的二次气泡运动轨迹;(c)第61-65个脉冲诱导二次气泡的运动轨迹;(d)微射流速度随着脉冲数增加而变化并逐渐趋于稳定;(e)激光诱导微射流的初始速度与无量纲化激光焦点距离的关系。

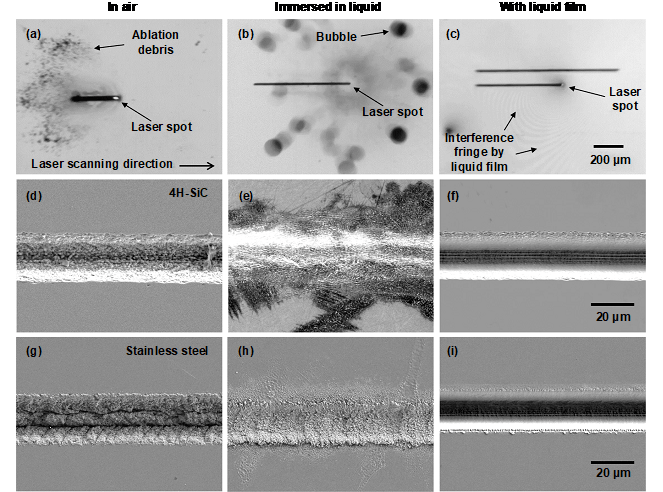

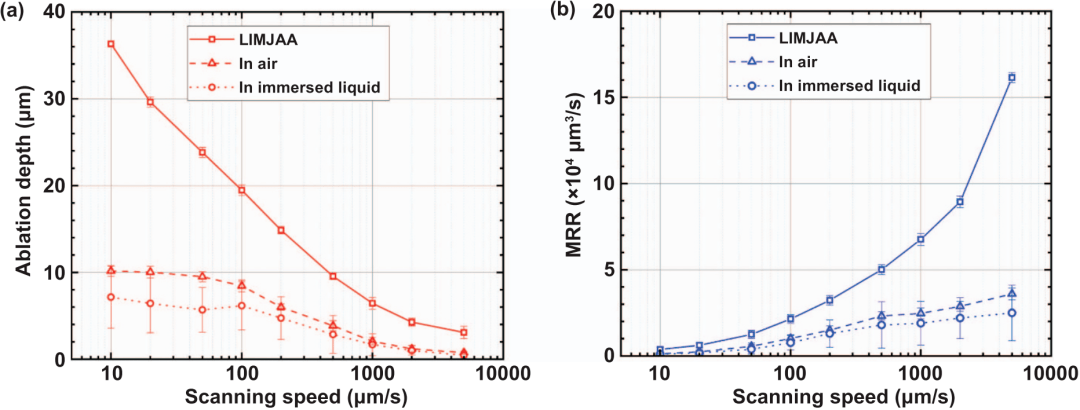

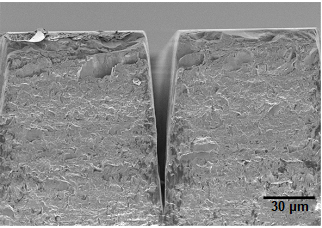

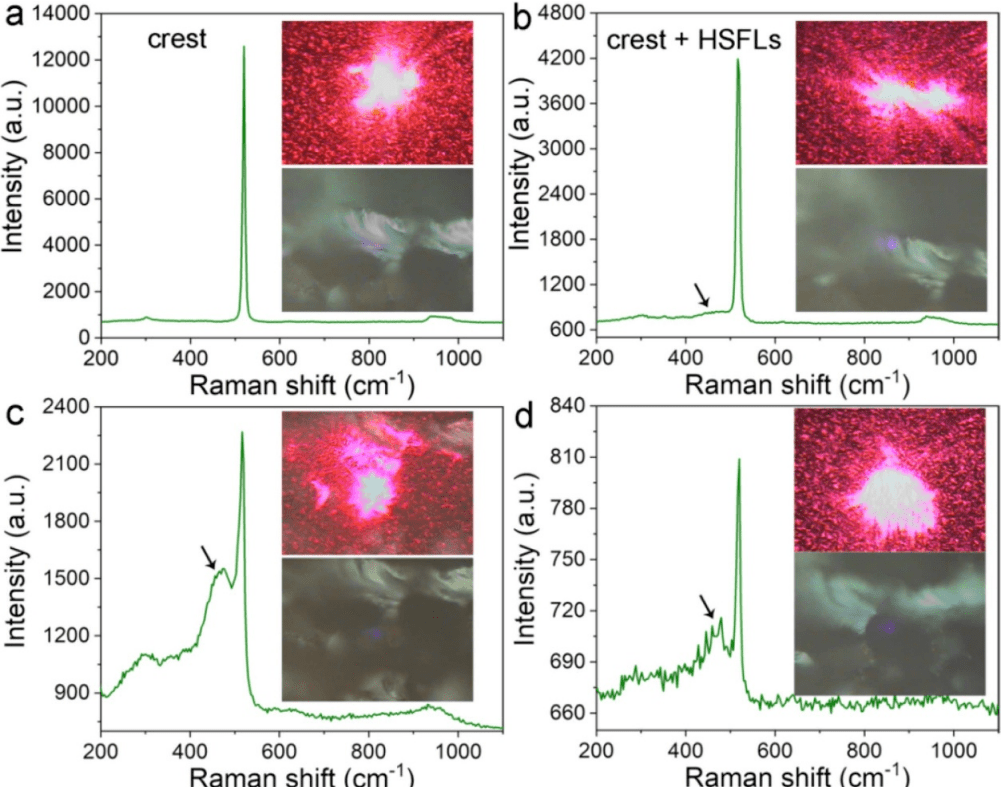

,时长 00:09 Movie S1 二次气泡的运动轨迹表明了激光诱导连续微射流的产生和演化过程。 材料去除机制。虽然液体辅助激光加工可以消除烧蚀碎屑在表面的再沉积和重铸,但传统的浸没液体辅助和薄液层辅助激光加工仍然存在差异。较厚浸没液体中的气泡团簇导致加工不稳定,在沟槽表面附近产生不规则的烧蚀痕迹。相比之下,LIMJAA通过激光诱导高速微射流的定向冲击,将气泡、碎屑和熔融材料从烧蚀区排出。因此,如图3所示LIMJAA获得了没有重铸层和碎屑再沉积的光滑沟槽。如图4所示LIMJAA的烧蚀深度和材料去除率也有所提高。如图5所示,基于此特殊的材料去除机制,在单晶SiC表面通过激光单次扫描可以加工出宽度为19 μm、深度98 μm、深宽比达5.2的高质量微沟槽。

图3 空气中、浸没液体和LIMJAA激光烧蚀加工微槽的表面形貌;(a)-(c)单晶SiC激光加工过程中表面液体状态;(d)-(f)单晶SiC表面微沟槽形貌;(g)-(i)不锈钢表面微槽形貌。

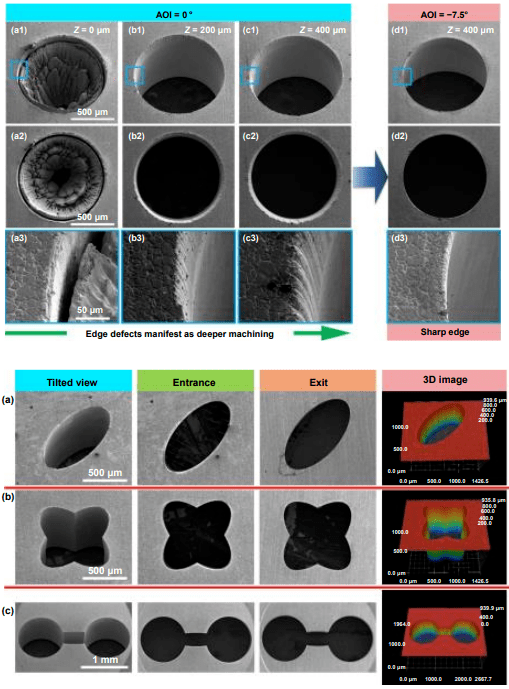

图4(a)LIMJAA、空气中和浸没液体中激光烧蚀微槽深度比较;(b)LIMJAA、空气中和浸没液体中激光烧蚀微沟槽材料去除率比较。

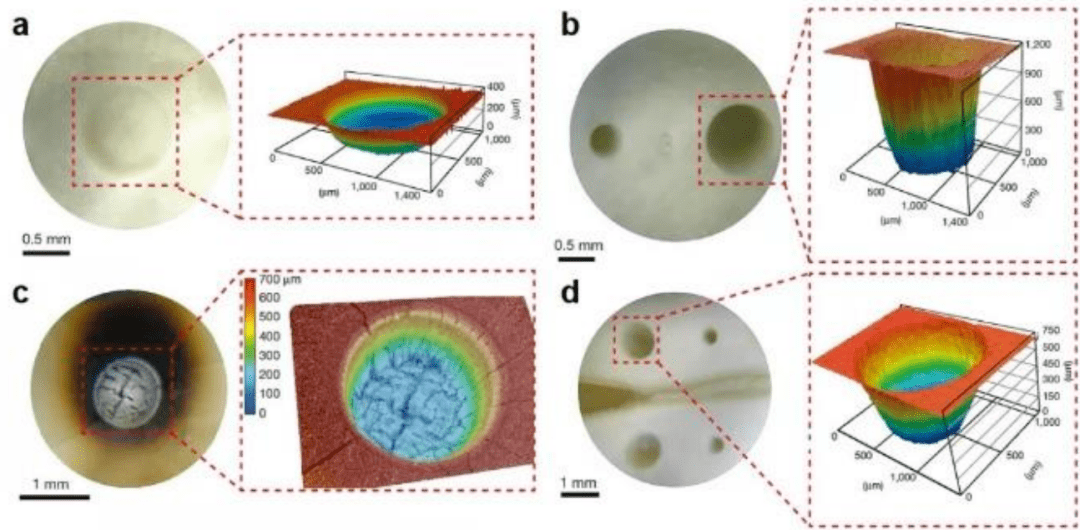

图5 LIMJAA技术单道扫描加工高深宽比单晶SiC微槽。 LIMJAA的实际应用。本研究证明了所提出的LIMJAA技术可用于稳定加工多种不同类型的材料,包括硬脆性材料,热或应力敏感材料等。如图6所示,在SiC晶圆表面制备的微通道阵列结构,在微电子器件的微通道散热系统和玻璃微流道模具中显示出良好的应用前景。如图7所示,对于超薄晶圆等材料的微钻孔,LIMJAA方法不仅可以实现高效的材料去除率,还可以获得非常高的表面质量。 未来展望 本研究系统地展示了激光诱导微射流在液体辅助激光烧蚀中的优势,尤其是对一些难加工材料具有良好效果,能够在数十微米尺度获得边缘锐利的高深宽比微结构,为推动液体辅助超快激光在各种难加工材料微细加工中的应用迈出了关键一步。然而准确控制激光加工中的局部液体厚度仍是工业应用中进一步提高加工效率和稳定性的迫切要求。该技术有望在微电子、微流控模具和微通道散热片加工等领域中被广泛应用。 文章导读

徐少林博士 南方科技大学机械与能源工程系助理教授,超快激光微纳制造团队负责人(PI),博士生导师,系党委书记。日本东北大学机械智能系博士(2015),曾任职于日本东北大学工学研究科JSPS特别研究员,日本东北大学医工学研究科助理教授。2017年1月回国加入南方科技大学机械与能源工程系,已组建包含博士后、研究助理和博士研究生等近20人的研究团队,主要研究方向为超快激光微纳加工及其应用。 6 推荐阅读 水下持久气泡辅助飞秒激光微纳米多尺度复合织构

GHz“脉冲串”模式是否会开创飞秒激光加工的新途径?

飞秒激光液相冲击碎裂微纳加工硅材料及其生物应用

具有垂直侧壁及尖锐边沿苛刻要求的毫米尺度形状的飞秒激光加工

关于期刊 《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM),致力于发表极端制造相关领域的高质量最新研究成果,文章形式主要为原创性和综述性文章。

|

收藏

收藏 打印

打印