|

单晶涡轮叶片是航空发动机和地面燃气轮机的核心关键部件,也是工作环境最为恶劣、承受应力最为复杂的部件。单晶仅由一个晶粒组成,与常规的等轴晶和定向柱晶相比,去除了高温高应力下可能成为裂纹源的晶界,具有更优异的高温持久、抗高温氧化、抗高温蠕变的性能,大大提高了叶片的使用寿命和使用温度。 此外,为降低叶片工作时的表面温度,单晶涡轮叶片内部往往会设计复杂的空气冷却流道。这种集特殊组织和空心复杂结构于一体的零件,为其制造工艺提出了非常高的挑战,是衡量一个国家航空工业水平和综合国力的重要标志之一。 目前常采用定向凝固和精密铸造相结合的方法来制备单晶组织/零件。较大的温度梯度是制备单晶组织的关键,但受加热技术的限制,短期内难以有新的飞跃;并且单晶涡轮叶片内部的空心复杂结构也为传统制备工艺提出了更严苛的要求。 激光选区熔化(SLM)技术是基于粉末床逐点逐道逐层熔化微细金属粉末的增材制造(3D打印)技术,能够实现高致密任意复杂结构的快速成形。由于高能量激光的光斑尺寸小(80~150 μm),熔池内部的温度梯度高(103~105 K/cm), 并且其凝固热量自上而下方向性传递,这些优势为熔池内的晶体外延生长提供了有利的冶金条件,也为制备大尺寸单晶组织甚至涡轮叶片提供了新的技术思路。 由于熔池是SLM成形过程的最小单元,因此探究单道熔池的微观组织特征对单晶复杂构件的成形具有重要的理论支撑作用。

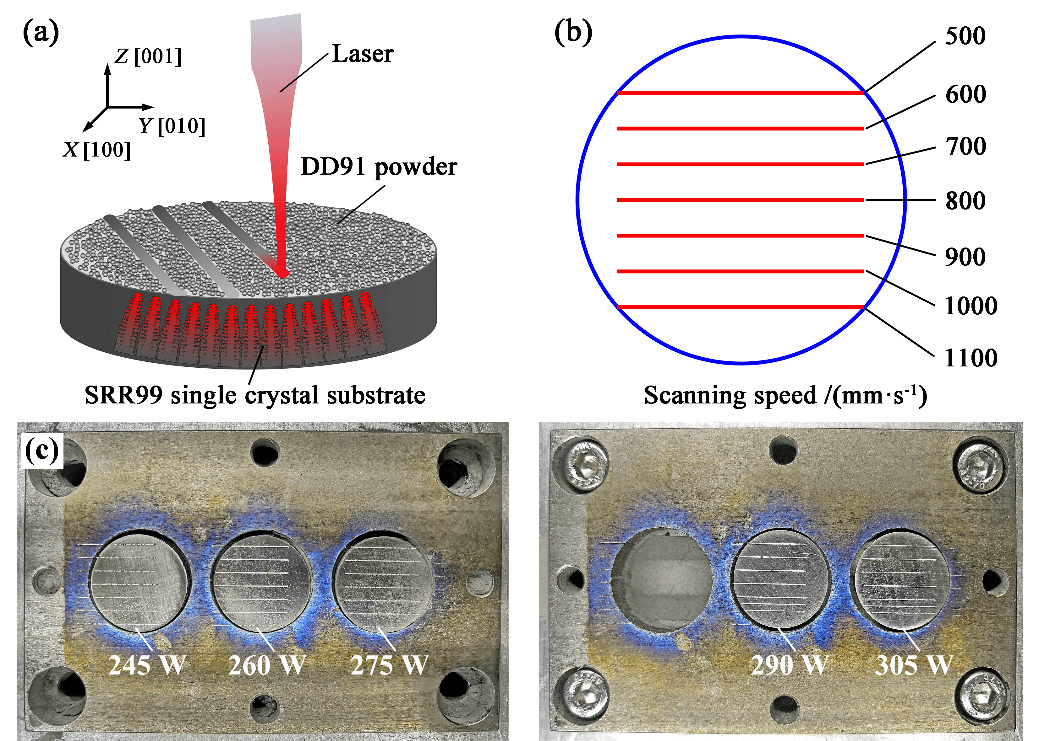

创新工作 围绕粉末床激光增材制备单晶组织的可行性,结合贵阳航发精密铸造有限公司的应用需求,华中科技大学魏青松教授课题组利用激光选区熔化技术成形了DD91镍基单晶高温合金的单条熔道,研究了激光功率和扫描速度对单道形貌、晶体取向和微观组织的影响规律,并进一步探讨了裂纹、杂晶等缺陷的产生机理,为SLM制备大尺寸单晶组织奠定了基础。 研究采用自主研发的SLM150设备,粉末和基板分别为DD91第四代镍基单晶高温合金粉末和SRR99第一代镍基单晶高温合金棒材,均由中国科学院金属所研发。在单晶基板上成形出35条不同工艺参数(激光功率245~305 W,扫描速度500~1100 mm/s)的单道,如图1所示。

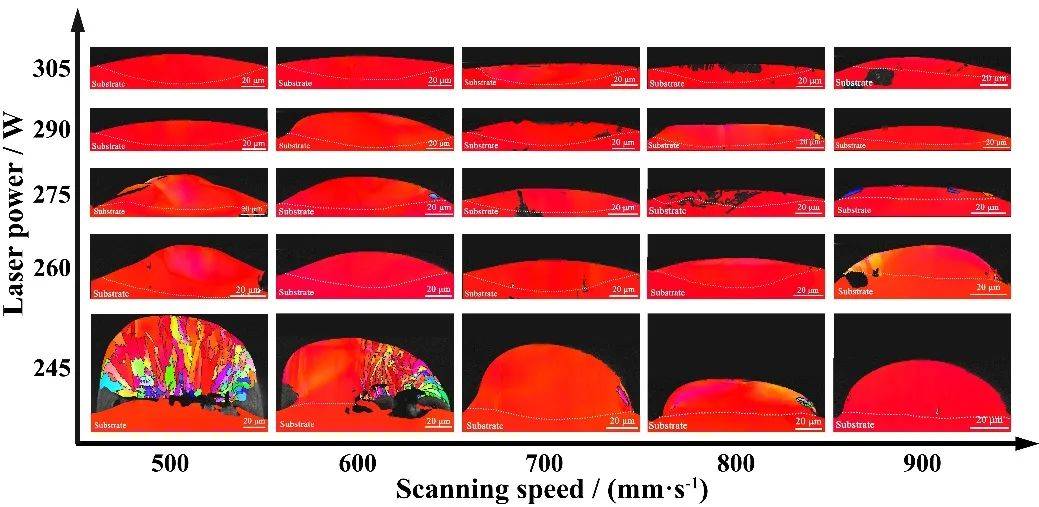

图1 (a)单道激光扫描示意图;(b)成形参数设置;(c)单道实物图 研究发现,在290~305 W和500~700 mm/s的工艺窗口内,熔化道连续平稳且光滑平直,熔池扁平规则,可为单晶组织的稳定生长提供保障。 当熔池与单晶基板冶金良好时,熔池内晶体能够延续基板的取向沿[001]定向外延生长,如图2所示。即:在粉末面心立方晶体结构、元素成分属性、熔池的高温度梯度和单向传热方向的综合作用下,单晶实现了稳定生长。

图2 不同工艺参数下的熔池EBSD晶体取向 如图3所示,从单个熔池的微观组织可以看出,熔池的底部、两侧和中部都出现了细小柱状晶沿[001]定向生长的现象,一次枝晶臂间距为0.6~0.8 μm,但熔池顶部存在细小胞状晶,即柱状晶的生长方向由[001]转变为[100],这与熔池顶部的散热方向改变有关。此外,部分熔化道也存在着与扫描方向垂直的凝固裂纹,与材料本身的高Al含量和激光的快凝固速率有关。

图3 激光功率为260W、扫描速度为500 mm/s时的熔池微观形貌和组织

后续工作 团队后续将开展不同工艺参数(如层厚、扫描策略等)对多道搭接、多层堆积的微观组织演变规律和裂纹抑制机理,同时研究复杂结构处的晶体生长调控方法,致力于实现单晶特殊组织和复杂结构一体化成形。 课题组介绍

华中科技大学材料科学与工程学院魏青松教授课题组长期从事增材制造新材料、新工艺和新装备的研发与应用等方面研究。面向航空航天、生物医疗和模具等领域复杂化、个性化和整体化制造需求,重点研究激光选区熔化金属增材制造和阵列式喷射增材制造技术。 通信作者简介

魏青松,华中科技大学“华中学者”特聘教授,博士生导师,校学术前沿青年团队负责人。主持了国家自然科学基金、国家重点研发计划课题、国家两机专项课题等国家、省部级和企业科研任务20余项。在Acta Materialia等国内外期刊上发表论文150余篇,获评ESI热点/高被引论文8篇,主编专著/教材4部、参编4部,授权发明专利30余项。 |

收藏

收藏 打印

打印