|

在过去,喷砂是许多工业生产与制造过程中一个必要的环节。而现在,这一环节可能会被更快、更清洁、更环保的过程所取代。 近期,来自弗劳恩霍夫材料和光束技术研究所(Fraunhofer IWS)的一个团队开发出一项名为“LIGHTblast”的激光技术,该技术能够使用高能激光清洁和构造金属表面,与现有的喷砂等方法相比实现了成本效率、环境兼容性和处理速度等多个方面的提升。借助这些优势,该技术目前正在转移到半导体制造、汽车供应和其他行业应用中,市场潜力巨大。 Fraunhofer IWS激光切割小组的负责人Patrick Herwig指出:“考虑到整个生产链,我们的激光工艺在系列生产中使用时比传统喷砂成本更低。”

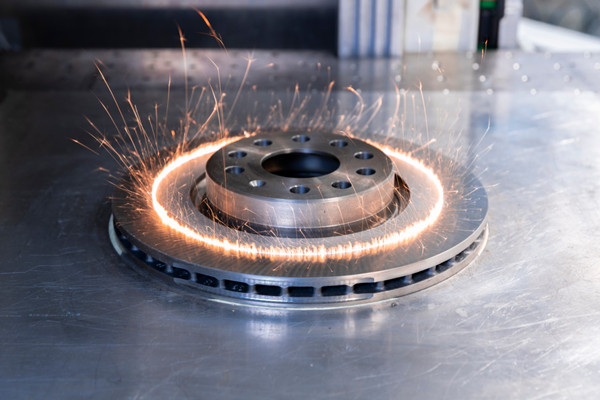

图片来源:Fraunhofer IWS 突破传统喷砂工艺限制 在传统的喷砂工艺制造过程中,砂粒可能会嵌入处理过的表面,而且即使经过严格的清洗,砂粒仍然成为缺陷。这种工艺下,压缩空气射流将砂粒高速加速到目标表面,锋利的沙粒撕裂了部分表面,导致其锋利的边缘出现磨损,并与产生的灰尘混合。随着每次使用,爆破介质污染还会越来越多。这种过程的结果不断恶化,直到最终混合物必须被处理掉,这就污染了环境,造成了额外的成本。 而LIGHTblast技术使用了直径约50 μm的激光束,处理速度高达10cm2/s,比现有的微结构工艺速度快100倍。除了提升精度、速度之外,它还能够更轻松地实现自动化,并且更好地保障质量、过程控制和操作安全。 此外,它还省去了许多预处理和后处理步骤。研究团队介绍称,基于光的处理不需要任何化学品清洁,只加工所需的表面,既不消耗沙子也不消耗掩蔽材料,因此减少了有害废物和胶带废物。该技术可以利用激光束使部分表面蒸发,膨胀的蒸汽带走了固体成分,最终也达到了规定的粗糙度。 工业应用场景不断扩宽 目前,这项技术正逐步应用于一系列丰富的工业制造领域,比如刹车制动盘表面的处理。例如,Fraunhofer IWS和一个合作伙伴正在进一步开发使用激光技术构造硬质材料涂层的工艺,并提高与抛光工艺相关的成本和环境兼容性。 位于德国德累斯顿附近的C4 Laser Technology公司已经成为LIGHTblast技术项目的合作客户之一。该公司是汽车工业和工业工厂工程中使用的制动盘表面涂层的技术开发和许可方,公司致力于新型涂层材料的开发和生产,包括用于整个风机风管结构的长期防腐解决方案,以及摩擦带上的耐磨涂层系统。 该公司首席技术官(CTO)René Bischoff表示:“与Fraunhofer IWS一起,我们找到了一种方法,能够顺利在涂装前将制动盘毛坯的摩擦带表面条件标准化。因此,我们成功地使规范化过程完全实现自动化,并提高了成本效益,提高了处理能力。” 由于每个汽车制动盘都是不同的,其化学材料成分、冷却速度、加工工具的条件或表面附近的石墨结构等因素只是对灰铸铁表面的涂层过程有相当大影响的几个参数。该应用案例帮助客户降低了制动盘的生产与处理成本,显著延长了产品的使用寿命,确保更少的颗粒物在道路交通中产生。 一般而言,这种新方法可以应用于任何组件中需要清洗、预构建或为后续涂层进行粗化的地方。为此,Fraunhofer IWS计划进一步改进和完善这一技术。 |

收藏

收藏 打印

打印