|

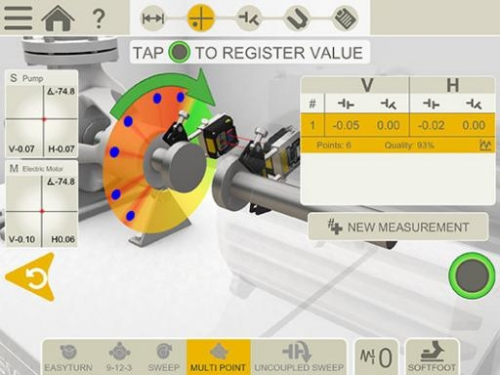

机械对中是安装新设备、检修维护现有设备或集成装配的关键工序。在工业4.0的背景下,旋转设备需要精确对中以达到最佳性能,而使用直尺或千分表等传统对中工具无法实现这一点。激光对中仪可以精确定位最小的错位,以便您可以调整达到精准对中,并保持设备平稳运行。瑞典Easy-Laser是一家专注于激光对中和几何测量产品的专业服务商,Easy-Laser产品在国内占有量领先,目前已投放超过5000台设备,为多行业用户提供各种测量和校准的解决方案。 激光对中仪XT系列,可以采用五个不同的测量方法进行轴对中工作,每一种测量方法都有自己的优势,适用于不同的工况及设备。这五个测量方法分别是:时钟三点法,任意三点法,多点法,连续扫描和通过扫描。  方法1: 9-12-3 时钟法(也称为9-12-3法),是所有激光对中仪都具备的基本测量方法。在三个不同的点上测量值,对应时钟上的9-12-3位置,或是一个圆的角度0-90-180。它是基于几何的数学。数学上的假设,如果我们可以测量半圆,我们就可以计算出整个圆的样子,从而确定两根轴的圆心(旋转中心)。 什么时候使用9-12-3这种方法? 在设备对中时能够无限制的盘车,盘车时不受到其他物理障碍影响,9-12-3三点法非常适合。但是,实际测量中,您必须准确地将测量设备定位在 9-12-3,并且系统不使用内置的倾角计来计算位置(换句话说,您必须自己检查测量单元是否在9-12-3的位置上)。 例如海上航行船舶上进行轴对中时, 9-12-3 方法是最佳的方法。这是因为倾角计会随着船只在波浪上的运动而移动,这就有可能导致测量值的不精准。因此,我们会建议使用9-12-3方法,因为倾角计是关闭的。  方法2:任意三点法(EasyTurn) 任意三点法是由时钟法进化而诞生的,可以自由选择在哪个时钟位置(角度)开始测量。其原理是借助一些数学方法,当设备旋转40度即可完成测量。此方法非常适用于在有限的空间下盘车。  方法3:多点法 多点法测量是任意三点法的升级方法。多点法您可以从任何角度开始测量值,只要盘车角度达到40度,就可以在旋转的扇形上记录多个点可完成测量。这将提供优化的计算基础。 多点法更适合不便于盘车的大型设备进行测量,例如如涡轮机和滑动轴承设备,通过较小角度的旋转收集测量值,以增加获得良好测量值的数学概率。  方法四:连续扫描 连续扫描是自动采集数据测量的对中方法。测量可以从任意角度任意方向进行,可随着轴的转动自动且连续的记录每个位置的测量数据,盘车最低90°即可完成测量。在实际测量中,这意味着您可以在转动测量设备旋转轴的情况下连续地收集测量值。在一个方向上同步旋转连接轴,一直旋转下去直到收集足够的测量值来实现计算。对于很难盘车采集固定位置测量值的设备,这个方法非常有用。  方法5:通过扫描法 这种更适用于联轴节断开的设备对中。转动一侧的轴,先转动一侧轴到一个位置停下, 再转动另外一侧轴,使该侧测量单元的激光光速扫描经过静止轴上测量单元, 数值会自动记录下来,无需两个轴必须保证同一角度测量。三个位置的间隔大于90完成测量。您可以从任意地方开始,并登记无限数量的读数。 当只能手动旋转一侧轴时,通过扫描方法特别有用。  Easy-Laser XT家族可实现以上五种测量方法,从而实现所有设备的对中需求。来源:咸宁新闻网 |

收藏

收藏 打印

打印