|

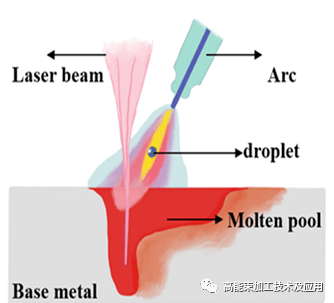

01 厚板激光-电弧复合焊接 厚板(厚度≥20mm)焊接在航空航天、航海船舶、轨道交通等重要领域的大型装备制造中扮演着关键角色。这些构件通常厚度较大、接头形式及服役环境复杂等特点。焊接质量对于设备的性能和寿命有着直接的影响。传统的气保焊接方法由于焊接速度慢、飞溅问题严重,因此存在焊接效率低、能量消耗高以及残余应力大等挑战,难以满足不断提高的制造要求。然而,激光-电弧复合焊接技术与传统焊接技术不同,它成功融合了激光焊接和电弧焊接的优势,具有熔深大、焊速快、效率高以及焊缝质量更优的特点,如图1所示。因此,这种技术引起了广泛关注,已经开始在一些关键领域得到应用。

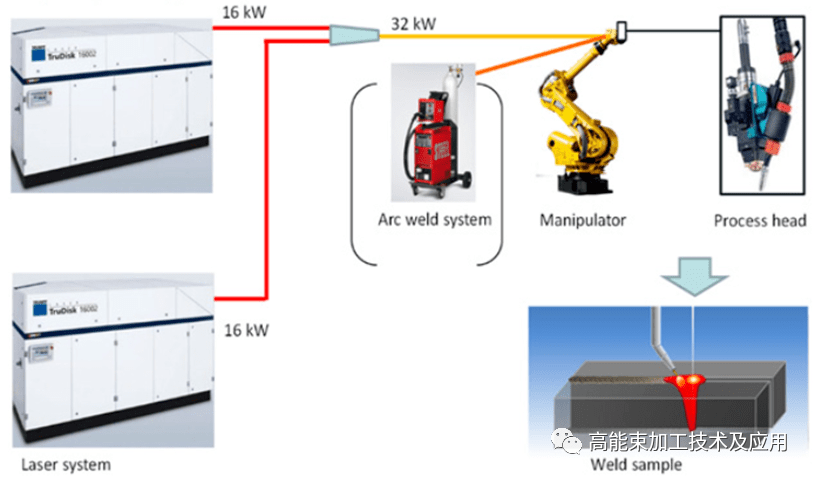

图1 激光-电弧复合焊接原理 Laser-arc Hybrid Welding 02 厚板激光-电弧复合焊接研究 挪威工业技术研究所与瑞典卢勒科技大学针对45mm厚的微合金高强度低合金钢,研究了15kW情况下复合焊接接头组织均匀性。大阪大学与埃及中央冶金研究院采用20kW光纤激光器,开展厚板(25mm)单道激光-电弧复合焊接工艺研究,采用底部衬垫的方式解决底部驼峰问题。丹麦Force Technology公司采用两16 kW碟片激光器串联的方式开展了32kW情况下复合焊接40mm厚钢板工艺研究,表明大功率激光-电弧焊接有望应用于海上风电塔座焊接,如图2所示。哈焊所在国内率先掌握了大功率固体激光-熔化极电弧复合热源焊接核心技术及装备集成技术,首次成功地将大功率固体激光-双丝熔化极电弧复合焊接技术及装备用于我国的高端装备制造业。

图2.激光器安装布局图 根据厚板激光-电弧复合焊接的国内外研究现状可以看出,激光-电弧复合焊接方法与窄间隙坡口的结合能够实现厚板的焊接。当激光功率增加到万瓦级以上时,在高能量激光的辐照下,材料的汽化行为、激光和等离子的相互作用过程、熔池流动的稳定状态、热量的传输机制、焊缝的冶金行为等都会发生不同程度的变化。随着功率增加到万瓦级以上,功率密度的提升会使小孔附近区域的汽化程度加剧,带来的反冲作用力直接影响到小孔及熔池流动的稳定性,从而带来焊接过程的改变,对激光及其复合焊接工艺的实施有着不可忽视的影响。而这些焊接过程中的特征现象在某种程度上直接或间接反映了焊接过程的稳定性,甚至可以判定焊缝质量的好坏。激光和电弧两种热源的耦合作用,可以使两种热源充分发挥自己的特点,获得优于单一的激光焊接和电弧焊接的焊接效果。使得该焊接方法与激光自熔焊接方法相比具有间隙适应能力强及可焊厚度大等优势,与厚板窄间隙激光填丝焊接方法相比具有焊丝熔化效率高及坡口熔合效果好等优势。此外,激光对电弧的吸引作用增强了电弧的稳定性,使得激光-电弧复合焊接速度快于传统弧焊和激光填丝焊,具有相对较高的焊接效率。 Laser-arc Hybrid Welding 03 大功率激光-电弧复合焊接应用 大功率激光-电弧复合焊接技术在船舶行业中有广泛的应用。德国Meyer船厂建立12kW CO2激光-电弧复合焊生产线,用于船体平板和加强筋焊接,实现20m长的角焊缝一次成形,变形程度减少2/3。GE公司开发光纤激光-电弧复合焊接系统,最大输出功率20kW,焊接美国Sara toga号航空母舰,节省800吨焊缝金属,减少80%的工时,如图3所示。中船725所采用20kW光纤激光器大功率激光-电弧复合焊接系统,可使焊接变形降低60%,焊接效率提高300%。上海外高桥船厂采用16kW光纤激光器大功率激光-电弧复合焊接系统,生产线采用了激光复合焊+MAG焊的新工艺技术,实现了4-25mm厚钢板拼焊单面单道焊双面成型。大功率激光-电弧复合焊接技术在装甲车辆中有广泛的应用,其焊接特点为:大厚度复杂金属结构焊接,成本较低,高效率生产制造。

图3.美国Sara toga号航空母舰 Laser-arc Hybrid Welding 04 结论 大功率激光-电弧复合焊接技术在一些行业领域中得到了初步应用,将成为中大壁厚大型结构高效制造的重要手段。目前,大功率激光-电弧复合焊接机理研究缺乏,需要进一步加强,例如光致等离子体与电弧的相互作用和电弧与熔池的相互作用等。大功率激光-电弧复合焊接工艺尚存在许多未解决的问题,如工艺窗口较窄、焊缝组织力学性能不均匀性、焊接质量控制较为复杂等。随着工业级激光器输出功率逐步增大,大功率激光-电弧复合焊接技术将快速发展,多种新型的激光复合焊接技术将不断涌现。国产化、大型化、智能化将是未来大功率激光焊接装备发展的重要趋势。 |

收藏

收藏 打印

打印