|

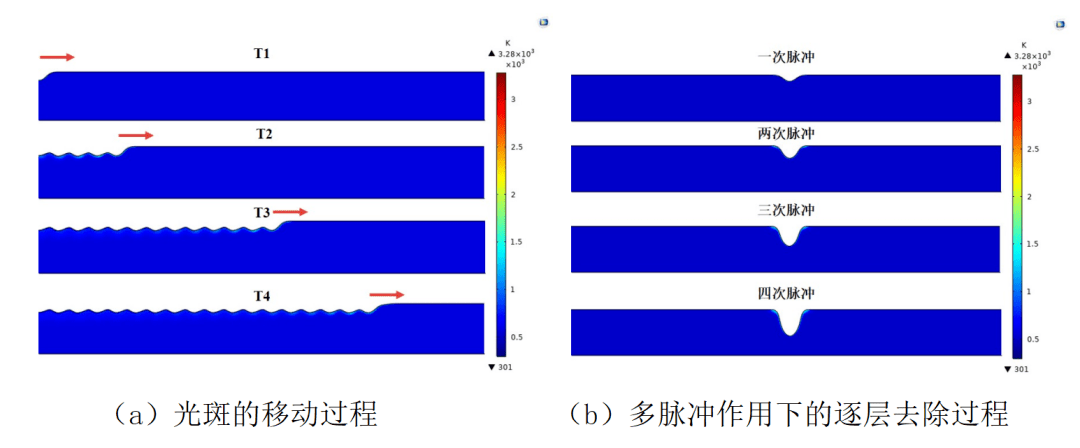

工程机械装备长期服役于恶劣的工作环境,表面的锈蚀氧化物严重影响零部件的使用寿命和安全系数,因此,有效去除材料表面的氧化物层对于机械装备的保养和维护至关重要。传统除锈工艺包括:机械打磨、喷丸喷砂处理、化学清洗以及高压水射流清洗等,但存在对基体损伤大、污染严重、操作不便等问题,不符合绿色化清洗的发展趋势。激光清洗技术作为一种新型的清洗手段,凭借其绿色环保、非接触式清洗、操作方便以及适用范围广等优势,逐渐应用于工程机械、航空航天、文物保护以及轮胎模具等多个领域。 1. 脉冲激光清洗锈蚀氧化物的机理 (1)烧蚀去除机理 激光清洗锈蚀氧化物的过程实际上是依靠光斑的往复移动,当氧化物层温度达到自身熔化或者气化温度时,氧化层材料会因相变发生熔化分解、气化蒸发等效应,并实现逐层去除的过程,如图1所示。 图1脉冲激光清洗过程

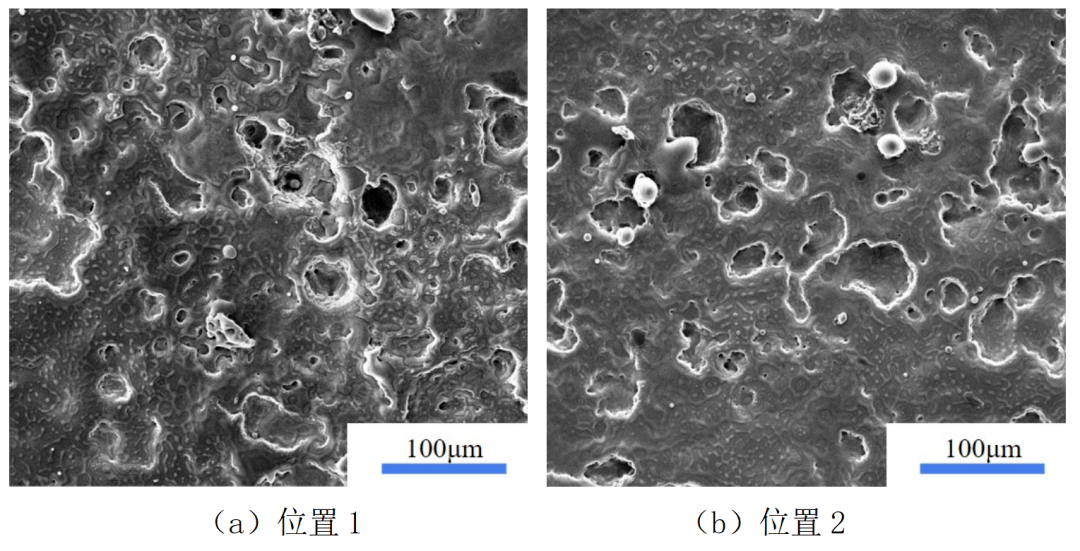

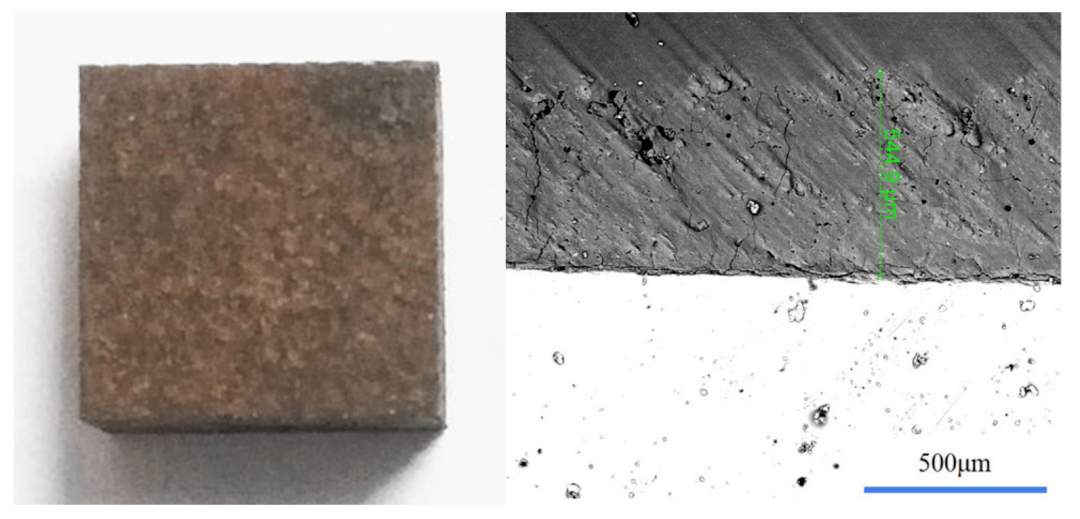

实际清洗过程中,当材料表面氧化物达到一定温度时,其表面会出现明显的烧蚀痕迹,即发生物相之间的转变:固体-液体-固体,如图2所示,证明该机理在清洗过程中起主要作用。 图2 实际清洗过程的微观形貌图

(2)热应力去除机理 图3 厚度层较薄时的微观形貌图

当清洗过程中氧化层厚度较薄时,表面会出现较多裂纹,如图3所示。这是由于更多的激光能量透过氧化层作用于基体表面,基体的线性膨胀系数远大于氧化层,温度变化引起其发生较大的热膨胀,从而使基体和氧化层的界面处存在热应力,导致氧化层产生较多的裂纹。 2. 试验装置

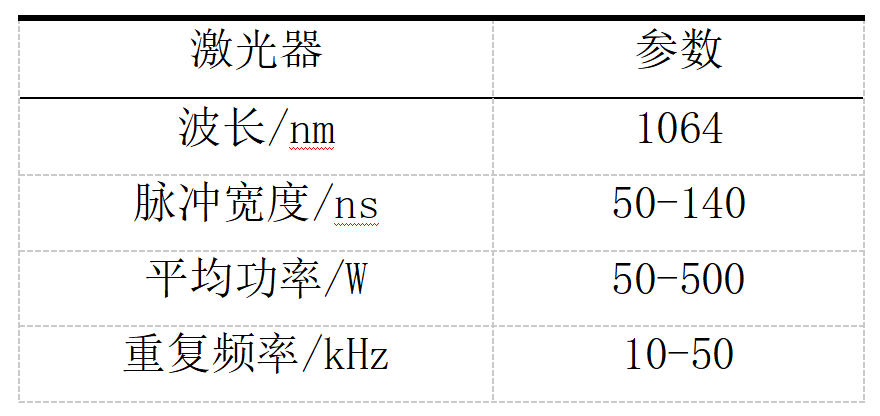

图4 激光清洗装置示意图 激光清洗设备为山东产研强远激光科技有限公司QYCL-500,其主要包括:高功率脉冲激光器、激光清洗头、控制系统以及水冷系统等几部分,如图4所示。 表1 激光器的主要工作参数

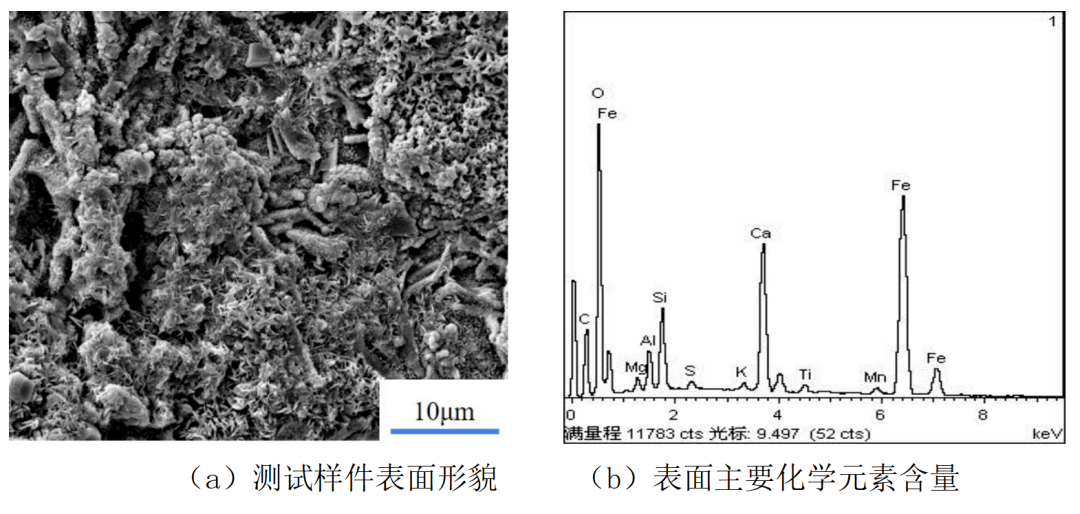

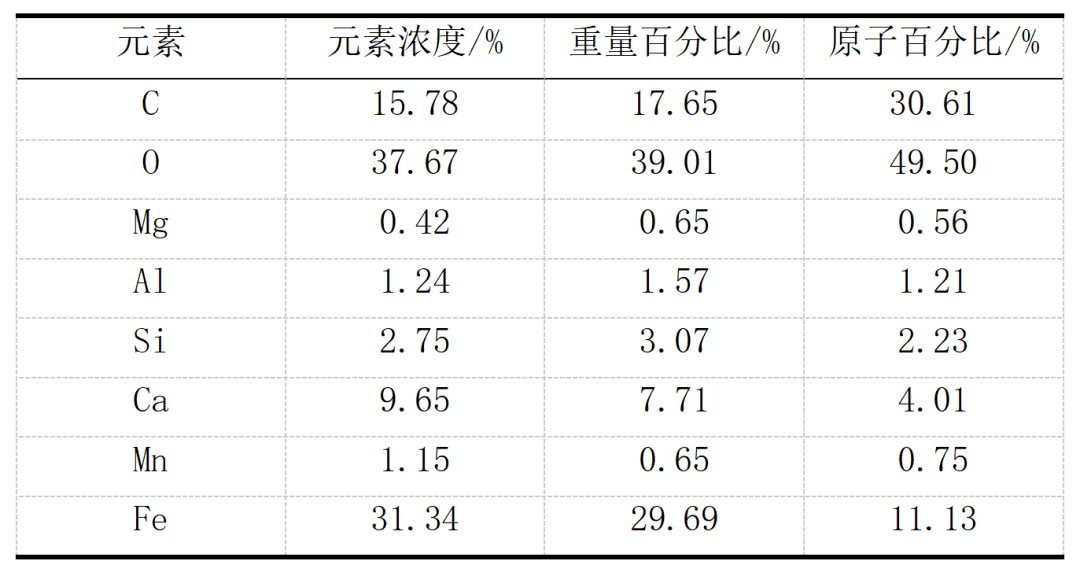

3. 试验材料 采用矿山机械锈蚀件作为试验样件,采用能谱分析仪(EDS)测定待清洗样件表面主要的化学元素,测试样件及主要化学元素组成如图5及表2所示。

图5测试样件表面及主要化学元素含量 表2 测试样件表面主要化学元素

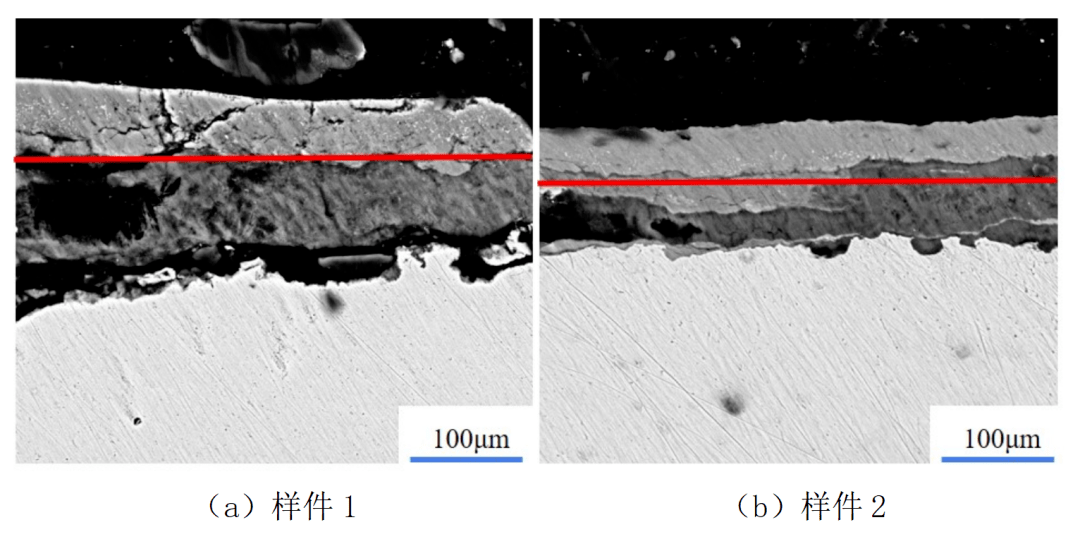

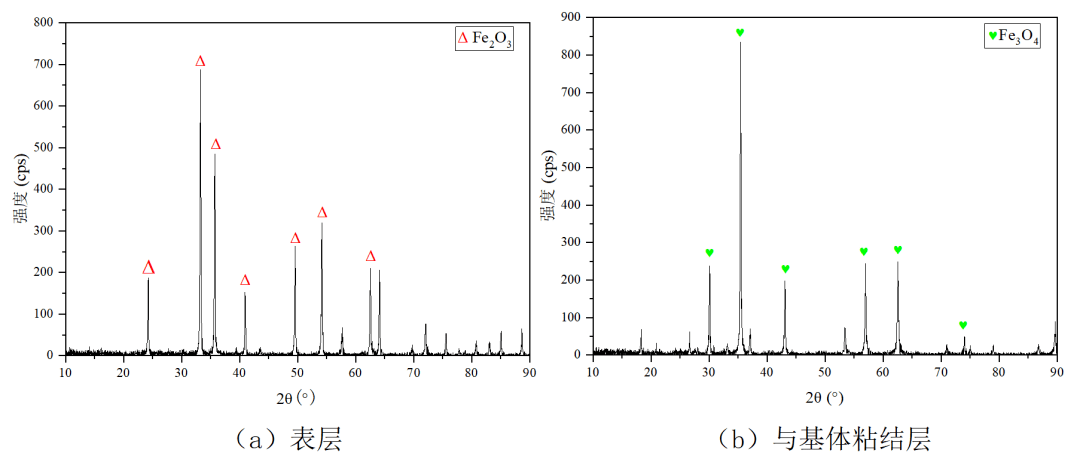

对于测试样件的剖面方向,如图6示。基体表层的不同污物成分间存在明显的界限,即存在两层不同成分的氧化层。进一步采用X射线衍射仪(XRD)对各层的化合物成分进行测定,存在外锈层和内锈层,即外锈层为稀疏的Fe2O3,内锈层为Fe3O4与FeO(少量)的混合物,工作状态的差异会导致氧化层的致密程度等性质有所差异。

图6待清洗样件污物厚度 图7测试样件剖面形貌

图8 射线衍射(XRD)化合物分析

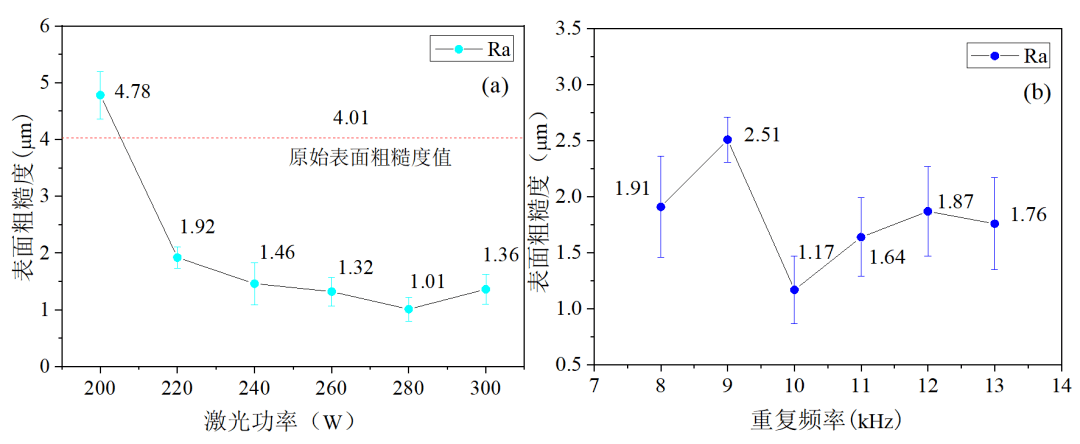

4. 试验方法及结果 清洗过程中激光光斑通过单轴扫描振镜来回往复运动,使之由点状光斑快速扫描成长度为10mm左右的准线状光斑。激光的单脉冲能量由激光功率和重复频率共同决定,其反映清洗能力的大小。本章主要采用单因素试验探究不同工艺参数对矿工样件表面性能(表面粗糙度、显微硬度、抗腐蚀性等)和氧化物清洗效率的影响规律。 (1)表面粗糙度测试及结果讨论 表面粗糙度不仅反映激光清洗的效率,同时影响清洗后材料表面的涂装性能。本节采用白光干涉仪分析了不同激光参数对矿工样件表面粗糙度的影响规律,并得出了最优的工艺参数。 单因素实验探究了不同激光功率、重复频率(脉冲宽度)下,激光清洗前后样件表面粗糙度的变化规律,如图9所示。同时,图10为典型参数下白光干涉仪测试样件的3D形貌。

图9锈蚀样件不同激光参数清洗后的表面粗糙度(a)功率;(b)重复频率; |

收藏

收藏 打印

打印