|

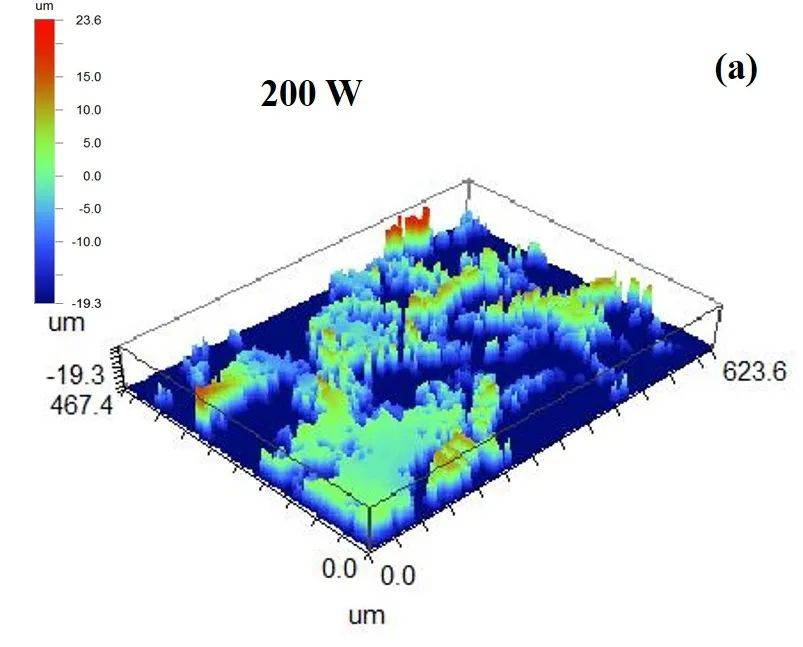

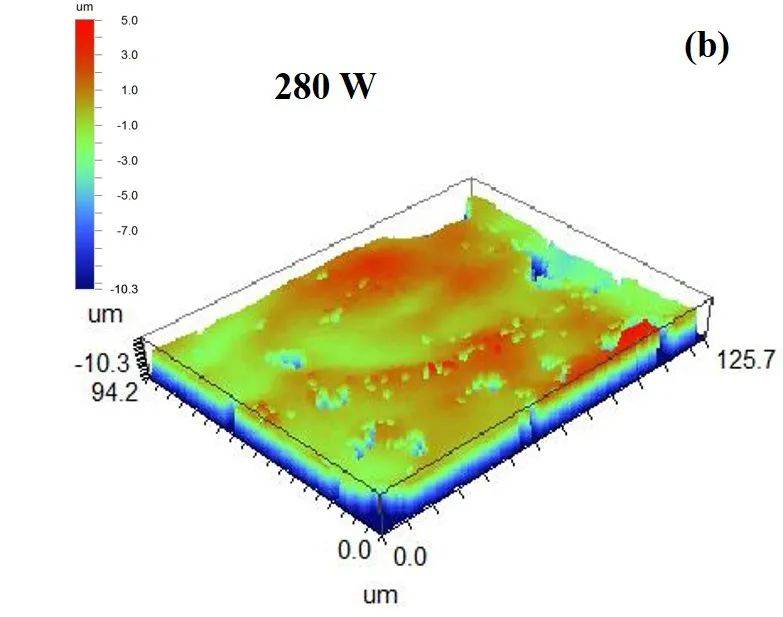

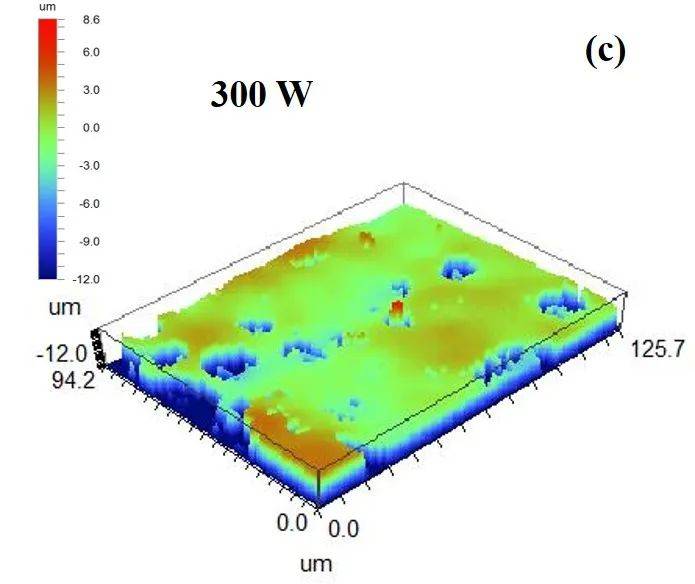

随着激光功率的增加,样件表面粗糙度逐渐降低且下降速率呈现先快后慢的趋势。考虑此过程中锈蚀氧化物逐渐去除,氧化层疏密不均导致清洗速率的不同。当激光功率超过一定范围,表面粗糙度稍微增加,其原因可能为过高的热输入量导致基体材料发生熔化,产生烧蚀坑,如图4-8(c)所示。

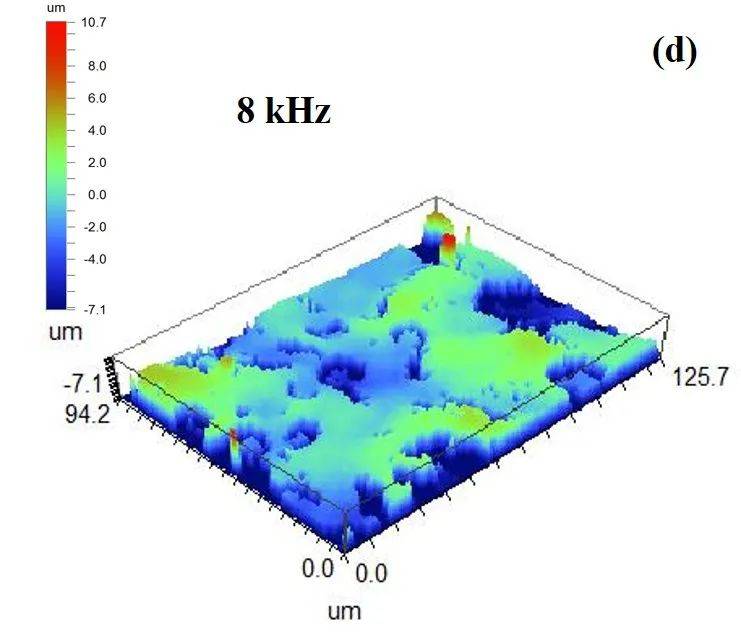

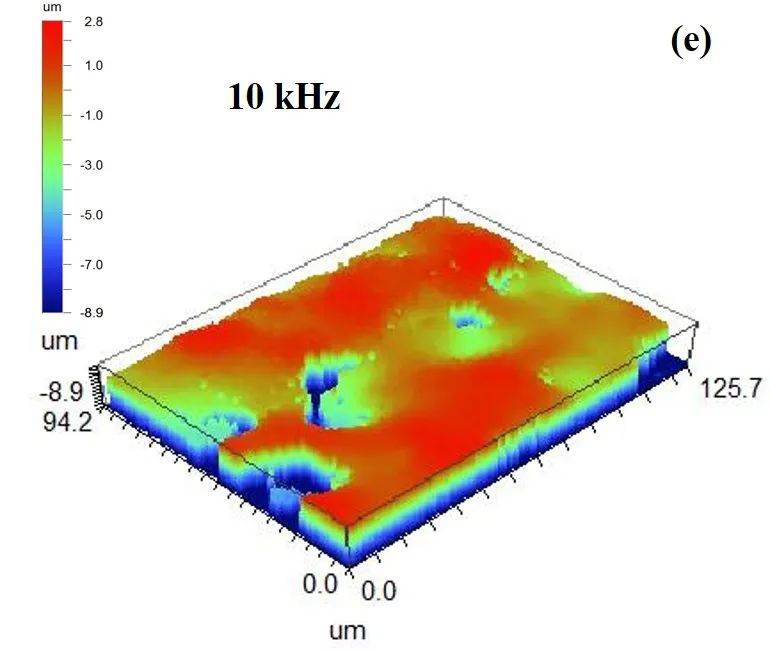

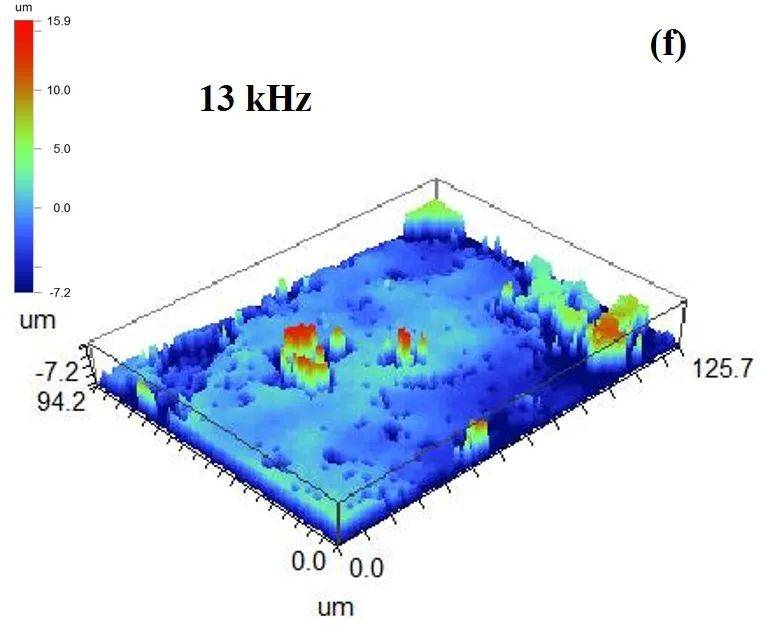

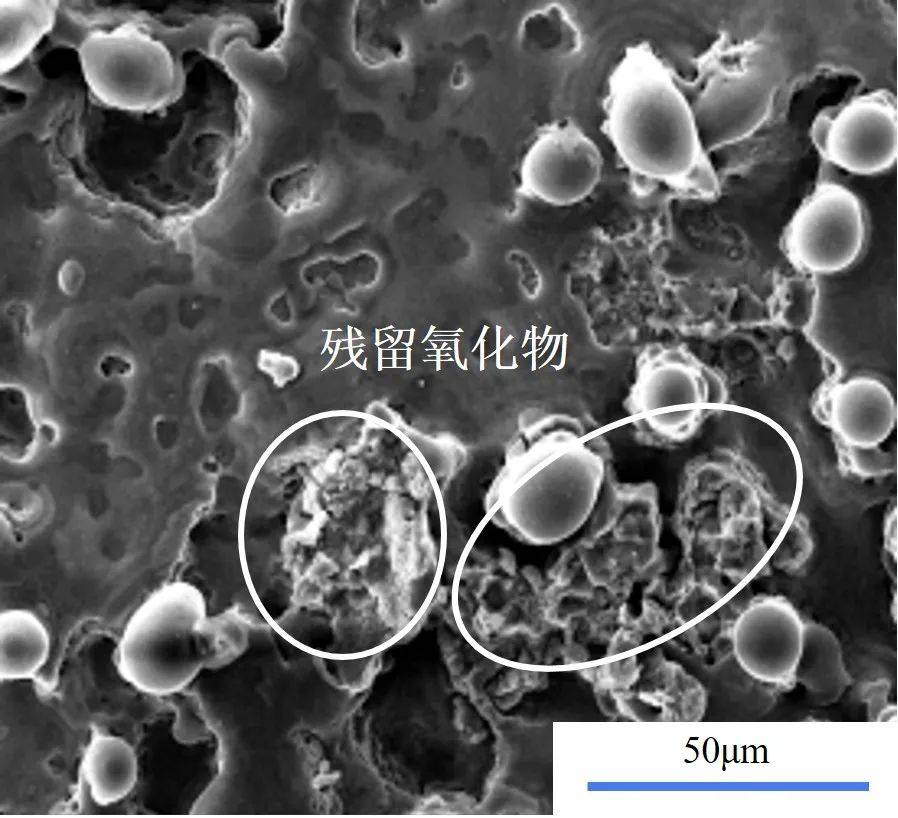

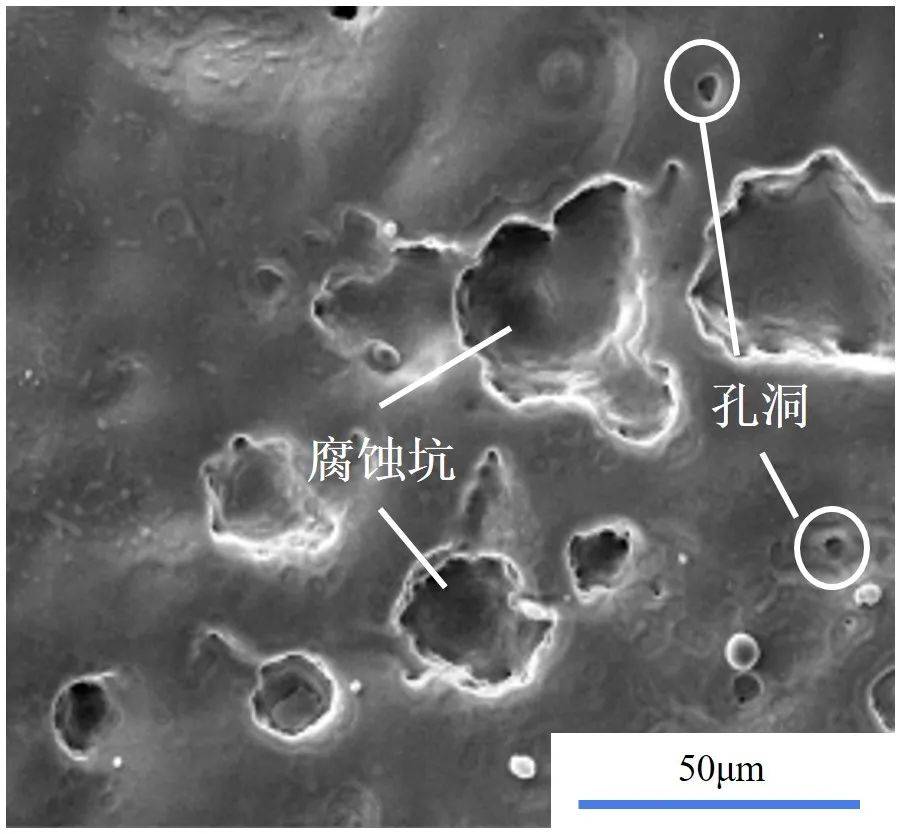

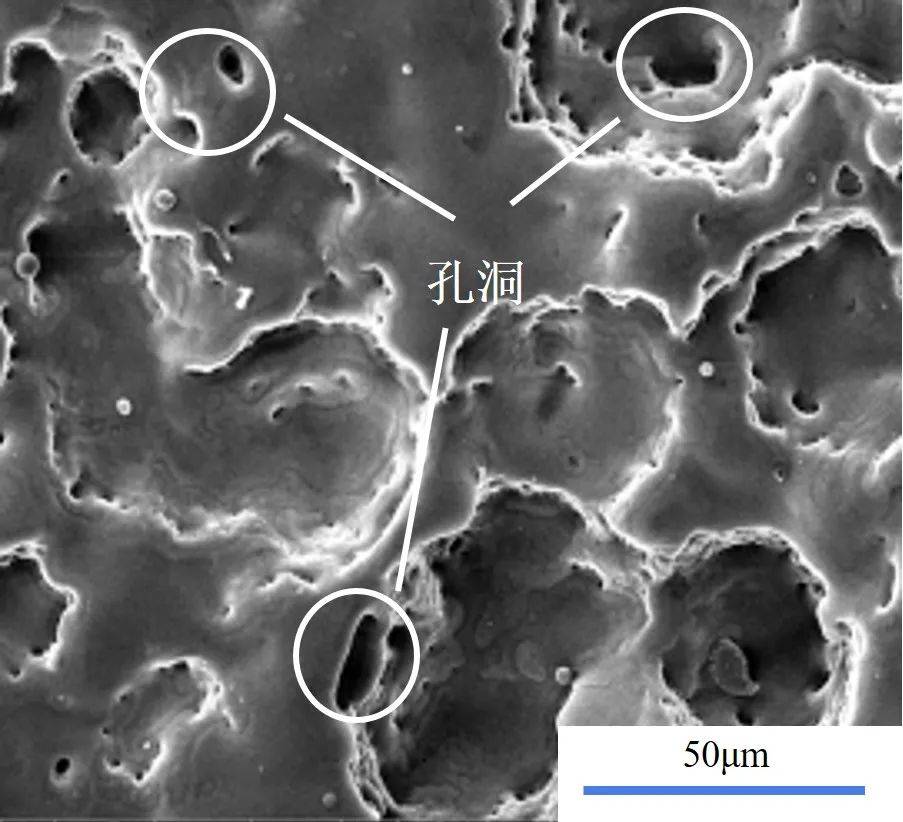

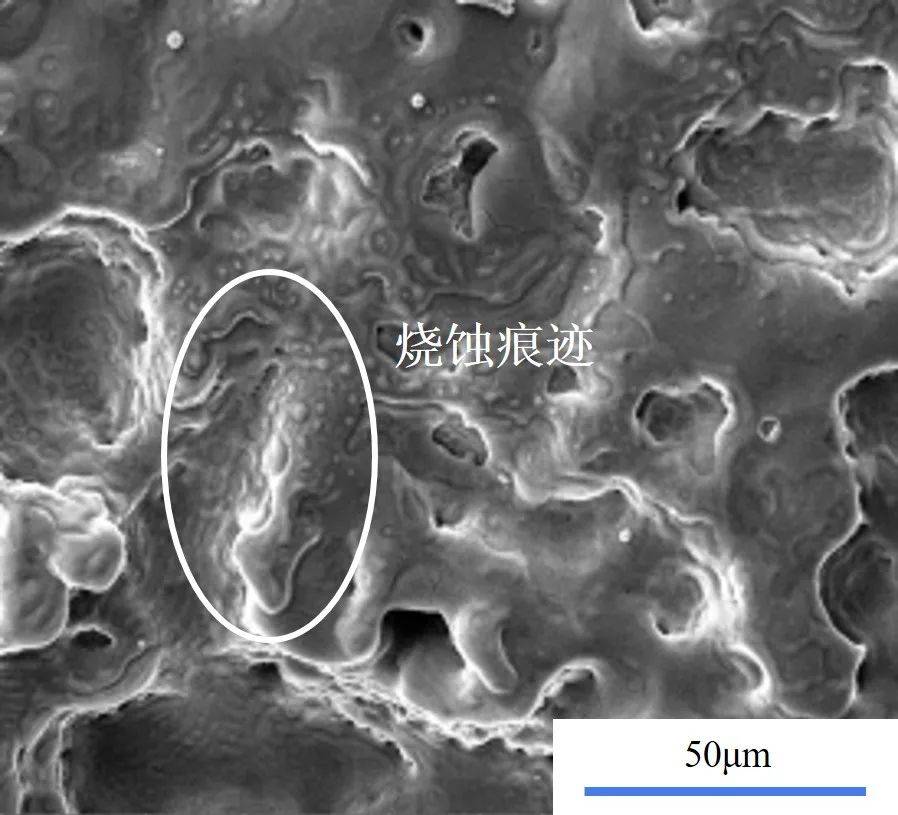

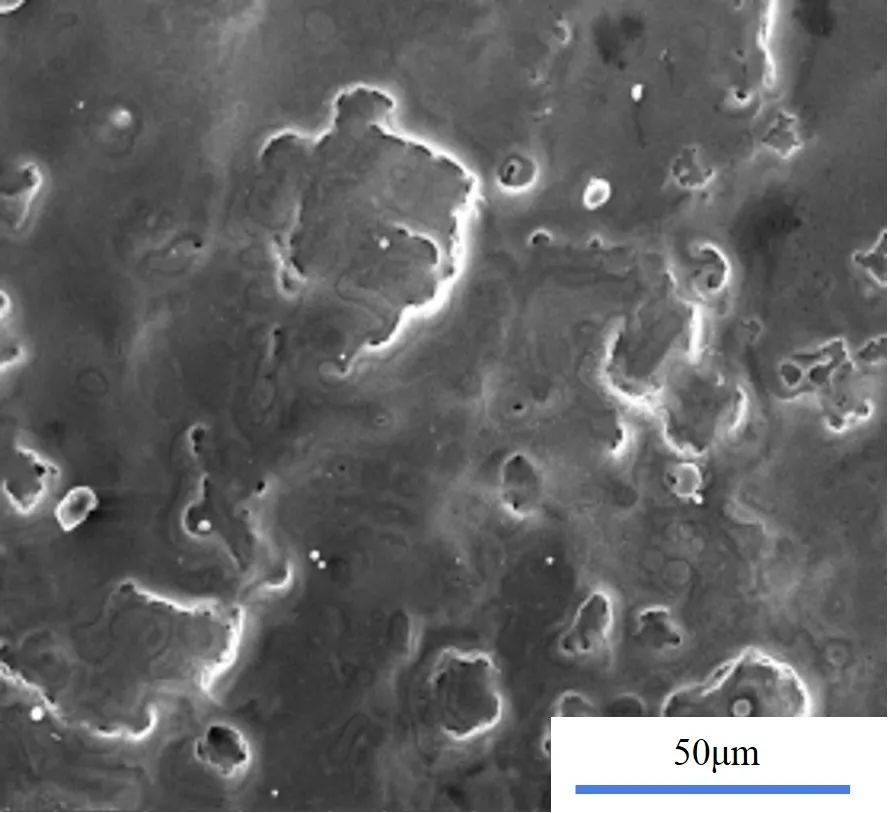

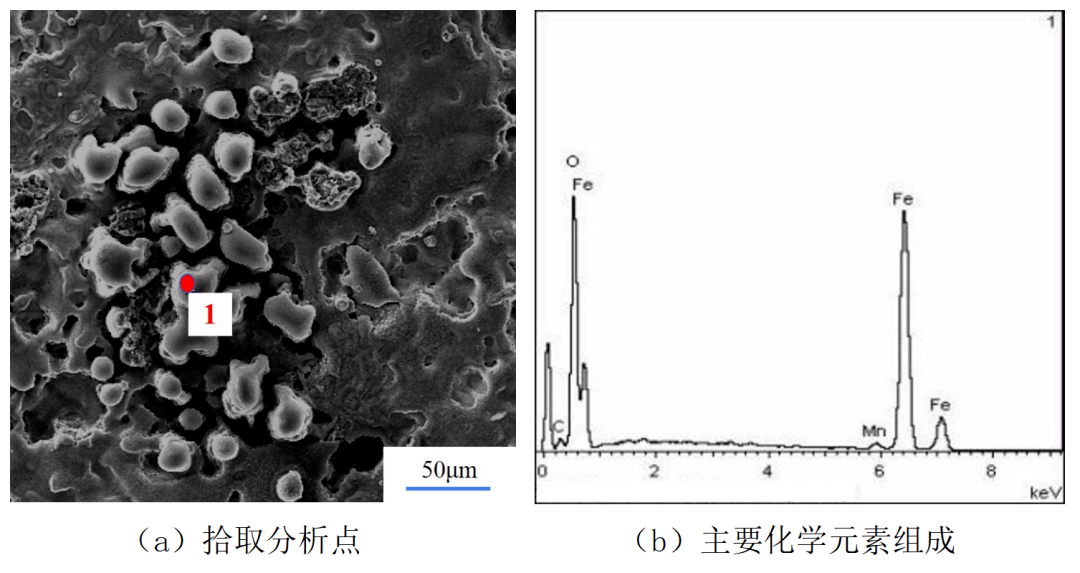

图10腐蚀样件激光清洗后的3D形貌(a)200W;(b)280W;(c)300W;(d)8kHz; (e)10kHz;(f)13kHz;(g)30%;(h)70%;(i)80% 表面粗糙度随重复频率的变化规律如图4-7(b)所示。可以看出,表面粗糙度值与重复频率之间没有明显的规律,其主要原因为重复频率的大小除了影响激光的能量密度外,在相同振镜周期下,还与样件单位面积内光斑的作用次数有关。 (2)微观形貌测试及结果讨论 微观形貌作为材料分析的重要组成部分,其形貌特性对于材料后期的使用性能具有重要的影响。为了进一步对激光清洗效率和样件表面完整性进行分析讨论,本节采用扫描电子显微镜(SEM)对清洗过程中样件的微观形貌进行测试,X射线能谱分析仪(EDS)辅助分析污物成分。不同工艺参数下Q345钢表面微观形貌如图11所示。 (a)

220W 280W 300W

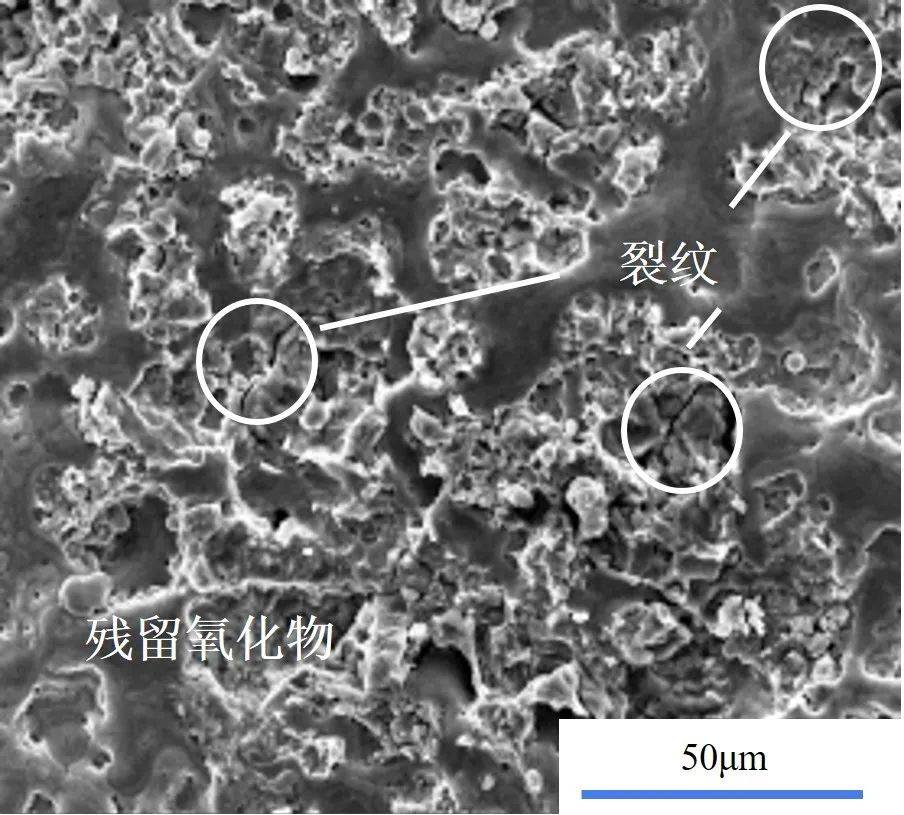

8kHz 10kHz 13kHz 图11 锈蚀样件不同激光参数下的微观形貌(a)功率;(b)重复频率; 由图11(a)可以看出,激光功率较低时,样件表面依旧存在大量残留的条纹状附着物,清洗效果较差。随着激光功率的增加,氧化物逐渐去除,样件表面开始露出金属基体。在激光清洗过程中,激光光束与样件表面物质发生反应,材料会发生固体-液体-固体三者物相之间的转变,同时微小烧蚀坑和气孔会出现在样件表面上,证明激光清洗过程中存在烧蚀去除机理。 当重复频率较低时,样件表面出现“边缘堆砌”效应,即样件表面在激光光斑作用下生成金属熔池,由于压力和液相的爆破过程使光斑边缘产生熔融重凝物,多呈现乳突状结构,清洗效果不佳。随着重复频率升高,样件表面基本无明显附着物,清洗效果较好。继续升高,附着物之间出现裂纹和缝隙,证明清洗过程中附着物和基体之间存在热应力。 (3)不同工艺参数对化学元素含量的影响 通过上述3D轮廓和微观形貌分析,可以得出去除Q345钢表面氧化层的最佳工艺参数,进一步采用X射线能谱分析仪(EDS)分析激光清洗前后样件表面的主要化学元素(Fe、O、C)含量。

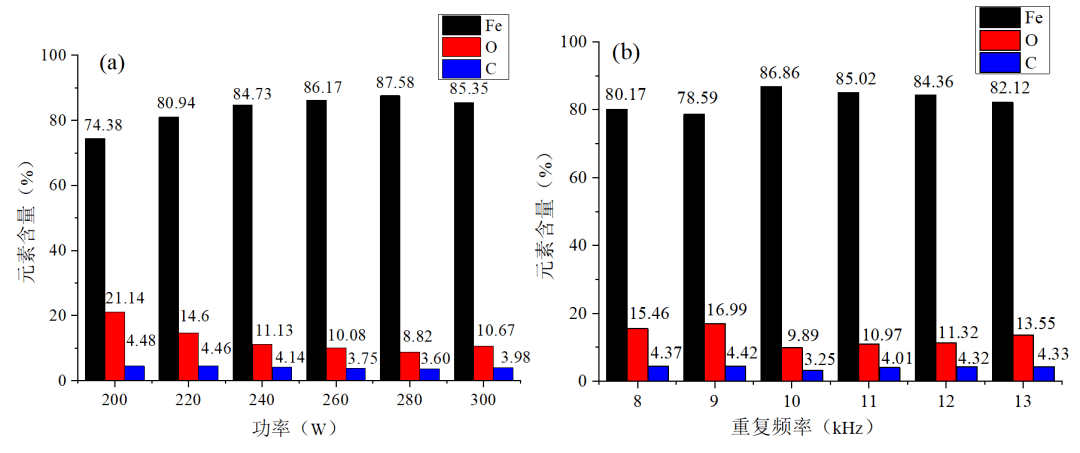

图12 附着物成分能谱(EDS)分析 不同参数下样件表面Fe、O、C三种元素的相对含量经X射线能谱分析仪(EDS)测试,如图4-12所示。 图13 不同激光参数下的锈蚀样件表面元素含量(a)功率;(b)重复频率;

图13(a)为不同激光功率下Fe、O、C三种元素的相对含量。随着的增加,Fe元素的含量呈现先上升后下降的趋势,O元素含量呈现先下降后上升的趋势,清洗过程中C元素含量基本保持不变。继续升高功率,O元素含量最低为8.82%,Fe元素含量最高为87.58%,样件清洗效果最好,清洗效率最高。激光功率继续,Fe-O元素中O元素含量略有上升,证明此时激光处于过清洗状态,样件表面发生二次氧化现象,清洗效率有所下降。实际上,当重复频率固定后,功率的变化代表了激光单脉冲能量的变化,单脉冲能量过高和过低都会对清洗效率产生不利影响。 |

收藏

收藏 打印

打印