|

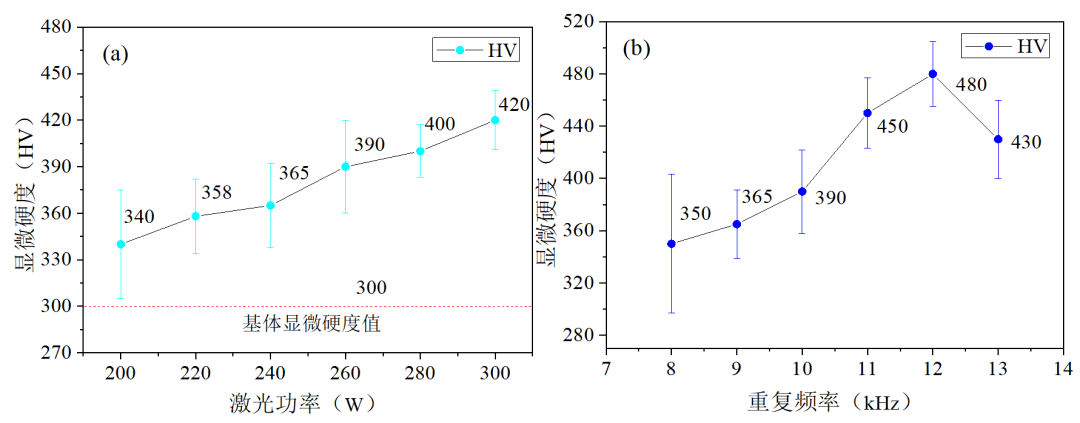

从图13(b)可以看出,重复频率的变化对Fe、O、C三种元素的相对含量没有明显规律可循。当重复频率为10kHz时,O元素含量最低,Fe元素含量最高,清洗效率相对最好。 (4)表面显微硬度测试及结果讨论 硬度值是金属材料表面重要的性能参数。提高材料表面的硬度值,不仅可以增大强度、提高塑性变形抗力,而且对提高零部件的尺寸精度、延长工作寿命具有重要的意义。不同激光参数下Q345钢表面显微硬度值变化规律如图14所示。 图14 不同参数下显微硬度变化规律(a)功率;(b)重复频率;

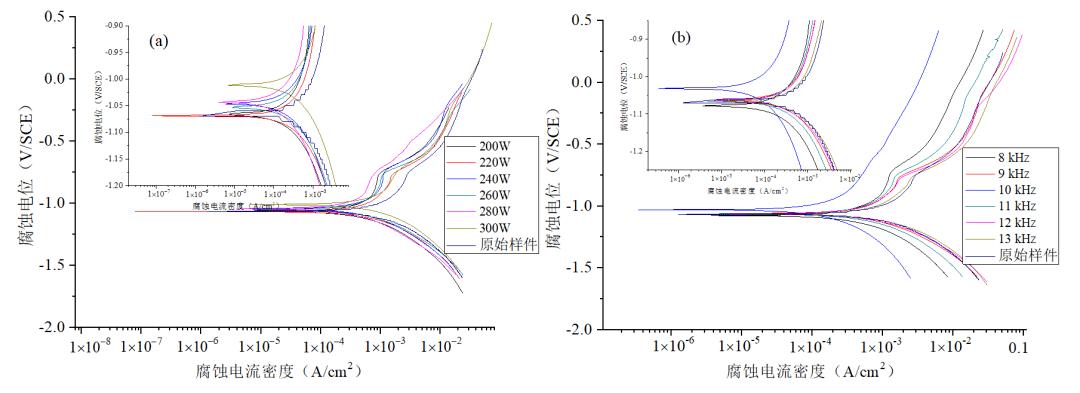

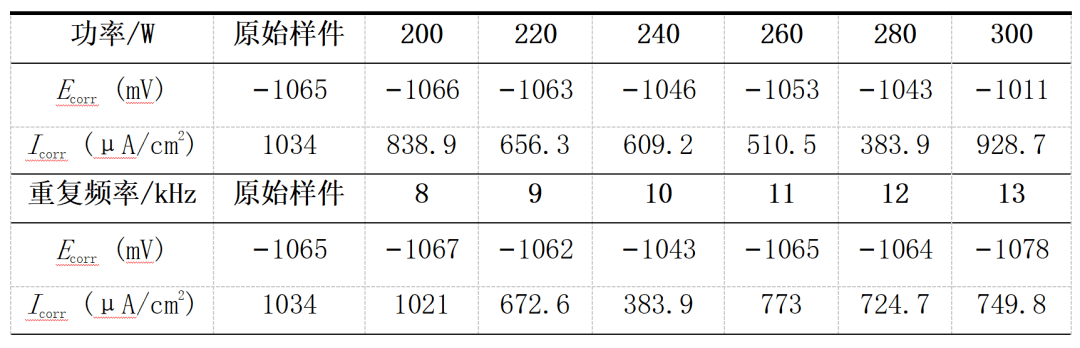

未清洗的Q345钢经砂纸打磨并抛光后,基体的显微硬度测量值为300HV。图14(a)代表了不同功率下样件表面显微硬度的变化规律,可以看出,随着功率的逐渐增加,硬度值逐渐增大,且均大于Q345钢基体本身的硬度值。当激光功率继续增加时,样件表面硬度值可以达到420HV。硬度变化主要归因于激光清洗实际上是一个热处理的过程,热输入量与激光单脉冲能量息息相关。重复频率固定时,功率的变化代表了单脉冲能量的变化。当单脉冲能量增加时,样件表层晶粒细化,晶界之间抵抗发生位错的能力变大,因而样件表层产生一层较薄的硬化层。 图14(b)为不同重复频率下样件表面显微硬度的变化规律,可以看出,重复频率对硬度值影响显著。当激光器的振镜周期固定时,重复频率的大小反映了单位面积作用的激光脉冲个数以及单个脉冲持续作用时间(脉冲宽度)的长短。重复频率逐渐增大过程中,样件表面显微硬度逐渐增大。当重复频率增加,显微硬度值达到最大480HV,相比于Q345钢性能提高60%。激光清洗过程中,影响硬度值的主要因素为:激光功率下的热处理效应和脉冲激光作用下的冲击力效应。由于激光功率保持不变,此时硬度值的变化主要为脉冲激光对样件表面的冲击效应。随着重复频率的增大,单位面积作用的脉冲个数增多,因此,样件表面产生的硬化层在挤压力作用下更加致密,硬度更高。另一方面,清洗过程中,污物与基体之间存在热应力,锈蚀氧化物离开基体时产生的反冲力对硬度的提升同样起积极的作用。 (5)抗腐蚀性测试及结果讨论 矿山机械工作环境恶劣,潮湿环境下铁基材料极易发生电化学腐蚀,生成氧化铁等锈蚀氧化物,严重影响零部件的使用寿命和安全系数。因此,探究激光清洗对样件抗腐蚀性能的影响规律具有重要意义。 图15为不同激光参数下测试出的动电位极化曲线(Potentiodynamic Curve),将试验数据采用塔菲尔拟合(Tafel Fit)处理,得到表15所示的不同参数下样件表面的自腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)。自腐蚀电位高低反映了电化学腐蚀条件下,样件的热稳定特性。而腐蚀电流密度大小反映了发生电化学腐蚀的速率以及样件表面产生点蚀现象的难易程度。 由图15(a)以及表3可以看出,随着激光功率的增加,极化曲线均呈现正向移动趋势,自腐蚀电位逐步增大,即清洗后样件表面的腐蚀动力小幅增强。腐蚀电流密度先减小后增加,表示样件表面的抗腐蚀性能先增加后减小。激光功率增加,腐蚀电流密度最低为383.9,抗腐蚀性能最佳,此时极化曲线中钝化区的钝化平台较宽,样件的钝化状态较稳定。抗腐蚀性逐渐增加的主要原因为激光使样件表面疏松锈蚀氧化物去除的同时,对基体会产生不同程度的热影响,细化晶格,提高表面完整性,从而抗腐蚀性能得到改善。当功率最大时,由微观形貌可知,热累积量过高,表面出现烧蚀坑,熔融物增加,基体发生损伤,抗腐蚀性下降。 图15 不同参数下的极化曲线(a)功率;(b)重复频率;

表3 不同清洗条件下样件表面的电化学参数

5. 结论 本章基于脉冲激光器,探究了不同激光功率、重复频率(脉冲宽度)下Q345钢表面锈蚀氧化物的去除效率以及清洗前后基材表面关键性能(表面粗糙度、显微硬度、抗腐蚀性等)的变化规律,主要结论如下: (1)脉冲光纤激光器清洗技术对于矿山机械(Q345)表面氧化层及其他附着物具有良好的去除效果。 (2)对于激光清洗前后样件表面的三维(3D)形貌,随着单位面积热输入量的增加,表面粗糙度(Ra)逐渐降低。但热输入量过高时,样件表面会有烧蚀坑和新氧化物出现,粗糙度值稍有增加。结合微观形貌分析发现,激光清洗过程中,主要存在两种清洗机理:烧蚀去除机理和热应力去除机理。 |

收藏

收藏 打印

打印