|

一、陶瓷基片介绍 【激光网激光门户网综合报道】( 责任编辑:wuping )

陶瓷基片,又称陶瓷基板,是以电子陶瓷为基板的,对膜电路元件及外贴元件形成一个支撑底座的片状材料。

陶瓷基片具有耐高温、电绝缘性能高、介电常数和介质损耗低、热导率大、化学稳定性好、与元件的热膨胀系数相近等主要优点,但陶瓷基片较脆,制成的基片面积较小,成本高。 陶瓷基片具有以下优点: 1、绝缘性能好,可靠性高。 2、介电系数较小,高频特性好。 3、热膨胀系数小,热失配率低。 4、热导率高。 二、传统陶瓷基片的加工难点 陶瓷基片传统加工方式主要分为两类,分别是模压法与机械加工(车、铣、钻、磨等)。

模压法:将陶瓷粉末与塑化剂混合后倒入磨具中,施加压力成行。只能制作简单的陶瓷基片,且生产效率不高,生产周期长。在制作陶瓷基片时,此方法基本淘汰,现在主要用作制取陶瓷基片的胚片。

机械加工:由于陶瓷材料具有高硬度,高脆性,容易碎裂的特性,传统加工难度很大。但传统机械加工仍可基本满足陶瓷基片的生产,只是加工效率低,成品率并不高,加工损耗大。

三、激光加工的优点与选择 激光加工的优点:1、激光加工属于非接触式加工,切割精度高、划线深度可控;2、加工图形任意编辑,CAD图纸导入即可,无需开模,生产周期短;3、加工质量高,无毛边,不崩边;4、加工速度快,加工成本低;5、可实现精密加工,可加工0.15mm直径的小孔,加工废料少。

激光加工主要采用CO2激光器与QCW脉冲激光器加工。

CO2激光器:氧化铝陶瓷片对CO2激光器所发射出来的激光吸收率高,但由于其光斑大,无法切割微小图形、划线宽度宽,且加工效率比QCW脉冲激光低,现在并不推荐使用。

QCW脉冲激光器:QCW脉冲激光器属于光纤型激光器,波长为1070nm,氧化铝陶瓷对于1070nm波长左右的光束吸收率为25%左右,但由于其光束质量高,光斑较CO2激光器小。所以相对于CO2激光器来比,其切割速度快,能切割微小图形,效率相对于CO2激光器要高。

在此我们做一份表格进行对比:

从表格中我们可以看出,激光在陶瓷基片的加工上具有极大的优势,尤其以QCW脉冲型红外激光表现突出。但QCW脉冲型激光器也有一个问题,就是氧化铝陶瓷片对红外激光的吸收率并不高,仅为25%,这就导致加工的不稳定性。 4、如何弥补吸收率低的问题 其实有很多种方法可以增强氧化铝陶瓷对红外激光的吸收率,基本都是在氧化铝陶瓷表面涂抹一层吸光剂,以增强吸光率。大多数吸光剂的主要成分基本都是胭脂红、诱惑红加溶剂。但此类吸光剂的制取较为复杂,制备时,先将诱惑红和胭脂红混合搅拌均匀;将混合粉体投入到器皿中,加入溶剂进行调配,混合均匀;将器皿加入磁子,放在磁力搅拌器上,通过加热和磁子旋转搅拌方式,使粉体均匀溶解,形成涂覆溶液。当然,在陶瓷基板表面涂抹灰尘之类的做法也可以增加吸光率。

现我们介绍一种简单的吸光剂,无论是购买还是制取都十分方便。这种吸收剂是由水性红墨水组成,将红墨水倒出后,将其风干一段时间至粘稠状即可,使用时使用布料沾取后均匀涂抹在陶瓷片上。

我们将没有进行涂抹吸光剂、涂抹灰尘以及涂抹了两种吸光剂进行对比:

在表格中,我们可以看出,在不涂抹任何东西时,加工不稳定,成品率低;涂抹灰尘时,仅适合对表面要求不高且小批量的加工;涂抹传统吸光剂时可进行大批量稳定加工,但制取吸光剂需要专业设备,购买原材料较为困难;涂抹红墨水时,也可以进行大批量稳定加工,在购买原材料与制取时都极为简单。 我们通过实验论证一下 实验人: 铭镭激光工程师 实验机型配置: 激光器:QCW150-1500激光器 切割头: 光纤切割头KC-15 工作平台: 铭镭陶瓷激光切割工作平台 控制软件: 铭镭运动控制系统 调试出最佳参数为: 切割速度:1.5米/分、切割高度:0.5mm、划线速度6米/分、划线高度0.8mmm、切割划线焦点均为-0.5。

下面我们将调试出的最佳效果展示一下,没有涂抹吸光剂与涂抹红墨水吸光剂的效果差距很大。

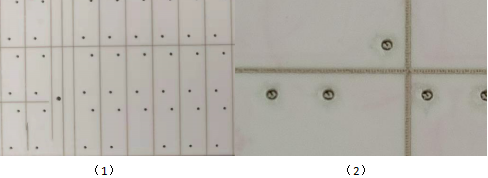

如图1、2所示,未使用任何吸光剂,激光划线时会出现断光,切割不断的情况发生。划线深度也不统一,划线深度不可控。

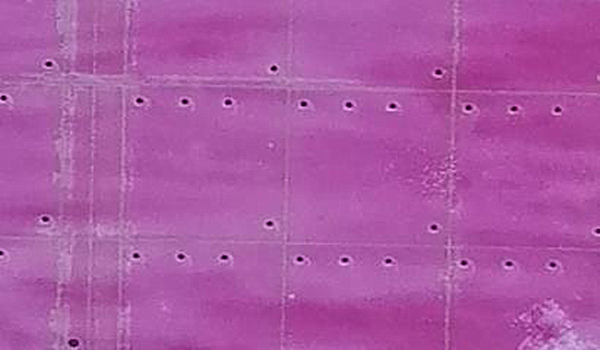

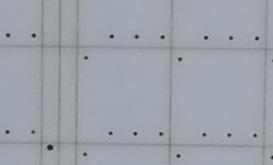

(3) 如图3所示,将由红墨水制取的吸光剂涂抹陶瓷片后,无断光现象发生,切割质量高且稳定,切割处无毛刺,无崩边。

(4) 如图4所示,由于吸光剂的原材料为水性红墨水,使用流动水冲洗后无残留,再经过超声波清洗后效果更佳。

(5) 如图5所示,在使用吸光剂后,划线深度稳定,无断光现象发生,划线深度均为0.3mm,符合生产要求。

从以上图片可以看出,红墨水吸光剂可显著提高氧化铝陶瓷对红外激光吸收率,可保证大批量稳定加工。在现在这个注重效率的时代,使用红外激光(QCW脉冲型激光)可显著提高生产效率,以前加工不稳定的问题也得到了解决。红外激光(QCW脉冲型激光)可为我国加工更多的精密氧化铝陶瓷基片,降低我国对进口的依赖,极大的带动了我国的电子产业。 |

收藏

收藏 打印

打印