|

澳大利亚伊迪丝考恩大学、西澳大学、上海电力大学、长沙理工大学及墨尔本大学科研人员报道综述了激光粉末床熔融工艺优化的单层和多层熔池特性。相关研究以“Understanding melt pool characteristics in laser powder bed fusion: An overview of single- and multi-track melt pools for process optimization”为题发表在《Advanced Powder Materials》上。

1.介绍 本文综述了一种强大的增材制造技术-激光粉末床熔融(LPBF)工艺。激光粉末床熔融(LPBF),也被称为选择性激光熔化(SLM),是一种利用激光束熔化金属粉末颗粒,逐层形成固体部件的增材制造技术。LPBF技术在生产复杂形状、几何结构的实心和多孔金属零件方面取得了重大进展。然而,LPBF生产的零件往往存在气孔、残余应力和未完全熔化等缺陷,这阻碍了其大规模工业化生产。LPBF涉及复杂的传热和流体流动,熔池作为LPBF的关键部分,其稳定性是决定LPBF所生产金属零件的显微组织、力学性能和耐腐蚀性的关键因素。 文章研究了LPBF过程中单层和多层熔池的行为,包括其影响和形成机制。该综述综合了实验和模拟结果,确定了影响熔池行为的因素,并强调了对精确原位测量和可靠性建模的需求,以优化工艺参数和探索新材料。 关键词:增材制造;激光粉末床熔融;单层熔池;多层熔池;选择性激光熔化;工艺优化;粉末原料;模拟;温度梯度;缺陷形成

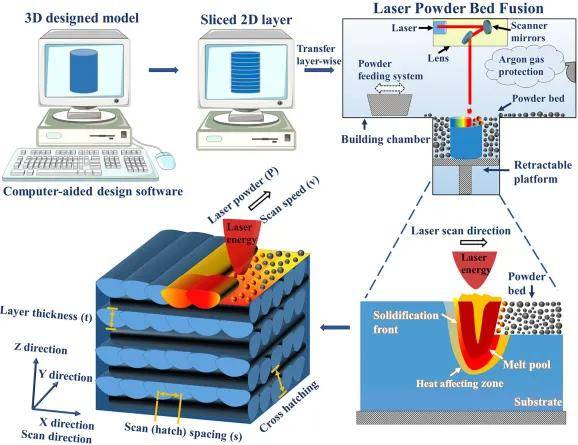

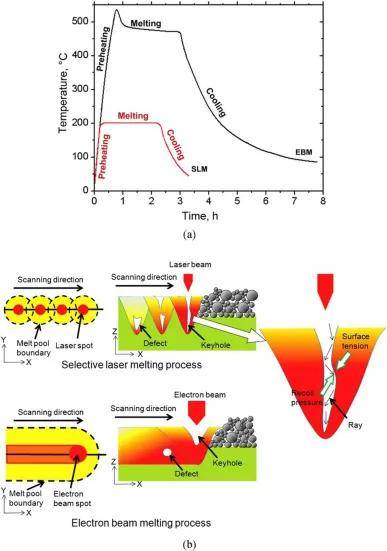

2.粉末床熔融(PBF)工艺 粉末床熔融(PBF)工艺利用高能源熔化金属粉末,以逐层方式定制产品。热源(激光或电子束)用于选择性地扫描和熔化粉末床上预定位置的颗粒粉末,其功率、扫描速度和扫描策略均可调整。例如,激光粉末床熔融(LPBF)和电子束粉末床熔融(EBPBF)是典型的增材制造方法,在PBF系列中使用热能熔融机制。一般来说,与EBPBF 相比,LPBF能制造出精度更高、表面质量更好的零件。如图 1 所示,LPBF工艺从预热程序开始,预热程序可确保平台温度保持恒定,通常低于材料的玻璃化温度。 2.1.激光粉末床熔融(LPBF)熔化区 图2(a)和(b)分别展示了平台的温度变化和孔隙形成示意图。熔池内高度复杂和行为的热量分布对LPBF生产零件的显微组织起着至关重要的作用。

图 1.LPBF工艺(又称 SLM)示意图。

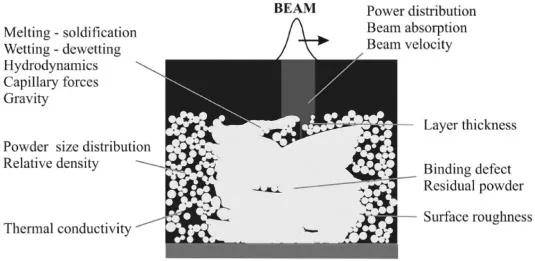

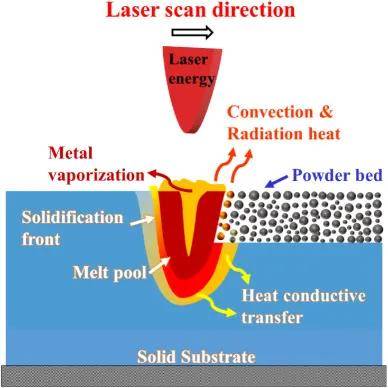

图 2.(a)LPBF(又称 SLM)和EBPBF(又称 EBM)工艺过程中构建平台的温度曲线;(b)两种工艺的熔化机理示意图。 2.2.熔池的物理和热现象 激光束加热粉末颗粒,使粉末熔化,这涉及不同的物理和热过程。图3所描述的基本物理模型有助于理解影响熔池的物理因素。在高斯激光束的扫描下,伴随着反冲力、润湿力、毛细力和重力,一个高度行为和强烈波动的熔池形成。由于熔池边缘液体的低粘度和高表面张力,毛细力通过流体动力运动驱动熔池,导致 LPBF 过程中熔池的形状和大小不断变化。 在LPBF工艺过程中,还会产生一些相互关联的热现象(图4),这些热现象也会对成品的凝固行为、显微组织和性能产生重大影响。这些热现象包括激光与粉末相互作用、快速加热、马兰戈尼效应以及传导-对流-辐射传热。这些热现象对熔池的稳定性、动力学和凝固行为也至关重要。

图 3.激光束熔化的物理现象。

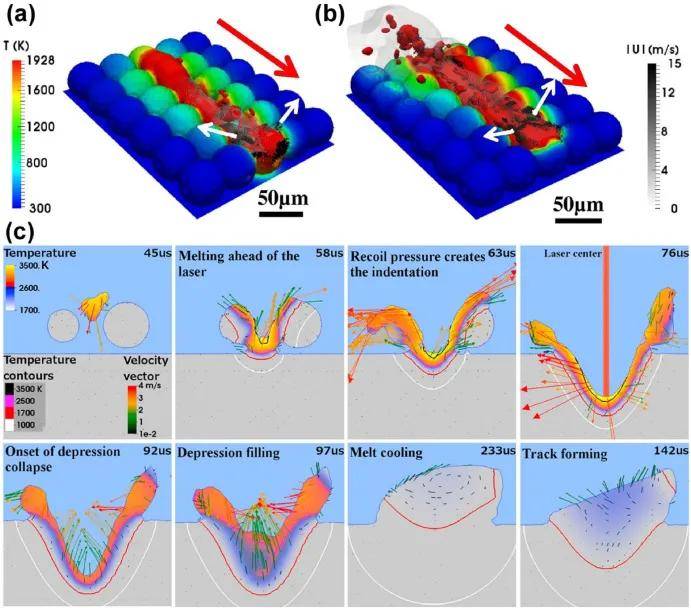

图 4.LPBF过程中发生的热现象示意图。 2.3.熔池行为模拟 图5模拟了LPBF熔化过程以及熔池中涡流的流动情况。

图 5.(a) 熔池中热传导和流体流动模拟的纵向剖面图;(b)-(c) 熔池中的熔体轨迹模拟,展示了温度驱动的流体流动效应,即表面张力、马兰戈尼对流和反冲压力;(d) 凹陷坍塌的发生;(e) 孔隙捕集和孔隙形成。

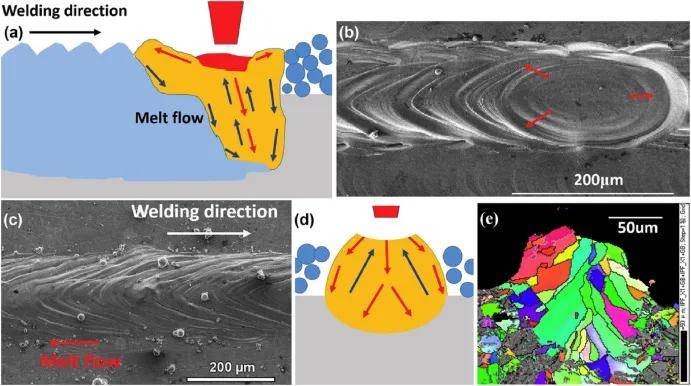

图 6.使用400 W激光功率、扫描速度为(a)3500 mm/s 和(b)5000 mm/s时,激光束在规则堆积粉末上的热流体流动预测图(红色箭头表示激光扫描方向,白色箭头表示熔体流体流动);(c)模拟的横截面图,显示激光扫描时熔池的温度场和速度场。 3.熔池的稳定性和行为 图7(a)展示了激光束运动下熔池的示意图。在马兰戈尼效应的作用下,熔池的熔体从前部流向后部,形成了一个相对较薄的拉长形状。这与实验结果非常吻合(图 7(b)和(c))。从图 7(d)和(e)中单一熔体轨迹的横截面来看,由于熔池从底部到顶部的热梯度较高,晶粒沿构建方向呈柱状生长。这种机制也与普通铸造样品一致,即由于外表面快速散热,柱状晶粒从外表面向中心生长。

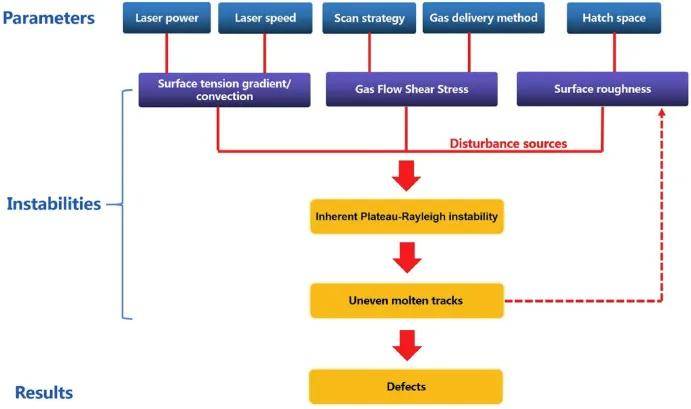

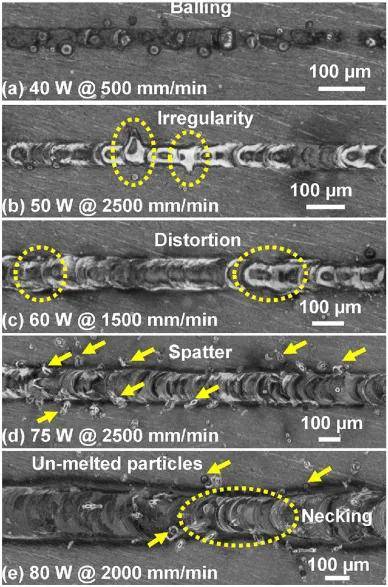

图 7:(a)液态熔池示意图;(b)激光束形成的单个熔体轨迹;(c)轨迹上的表面波纹;(d)熔体轨迹的横截面图;(e)与(d)中熔体轨迹相对应的凝固晶粒的相关EBSD(电子背散射衍射)图。 3.1.缺陷的形成 金属粉末的LPBF包括各种仔细控制。熔池的形成会使之前凝聚层和周围未熔化粉末颗粒的润湿。热梯度和表面张力梯度会在熔池中造成不稳定的热毛细对流。元素汽化和反冲压力会引起熔池振荡。因此,鉴于上述影响因素,LPBF工艺中熔池极难管理,导致许多不可避免的缺陷。如图 8 所示,干扰源会产生固有的瑞利不稳定性,导致熔池轨迹不均匀和缺陷。图9说明了熔池不稳定性如何导致诸如成球、不规则、变形、飞溅以及沿不均匀熔池轨迹出现未熔化颗粒等现象。

图 8.制造参数对缺陷形成的影响。

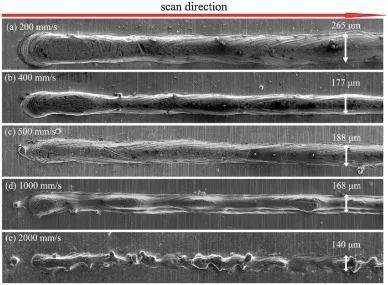

图 9.LPBF工艺中熔池不稳定性诱发的单熔道典型缺陷。 3.2.成球、剥蚀和飞溅 图10显示了在恒定激光功率下不同扫描速度下扫描轨迹的成球特性。随着扫描速度的增加,扫描轨迹的宽度逐渐变窄。在2000毫米/秒的速度下,扫描轨迹变得不连续,并分裂成球。出现这种情况的原因是,在扫描速度较高时,激光能量非常低,导致润湿能力下降,并在起点处成球。 图11显示了扫描速度对LPBF制备的Ti-6Al-4V合金表面形貌的影响。结果表明,相对较低的扫描速度可以改善表面润湿(液体在固体表面扩散和附着的能力)和液滴扩散。粉末颗粒在低扫描速度下的充分熔化可促进熔池中熔体流动的扩散行为。

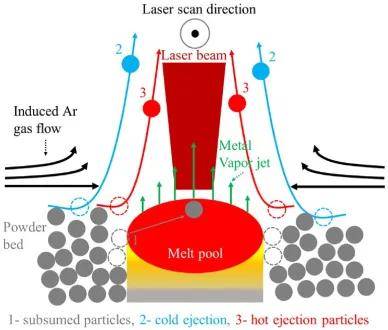

图 10.显示扫描速度对304不锈钢扫描轨迹成球特性影响的SEM图像。

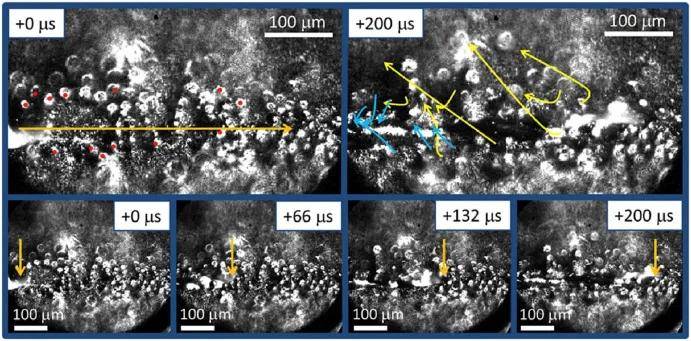

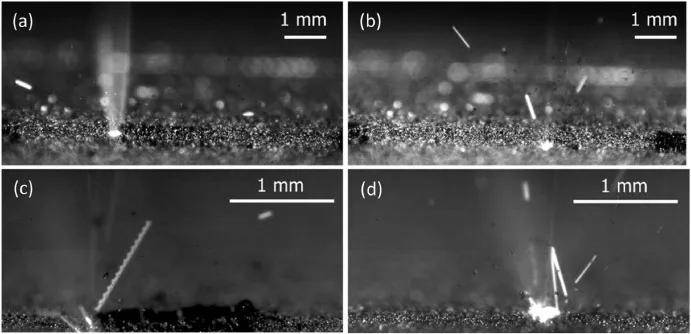

图 11.在激光功率恒定的情况下,以 600 mm/s、800 mm/s、1000 mm/s 和1200 mm/s 的速度扫描LPBF制备的Ti-6Al-4V样品的表面形貌。 Matthews等人研究了钛合金粉末在各种扫描条件下剥蚀的细节,揭示了伯努利原理的影响,如图12所示,这是由于从熔体轨迹中心汽化造成的。 图13展示了粉末颗粒与氩气流之间的相互作用。在LPBF激光辐照过程中,热吸收、材料熔化、液体蒸发、等离子体形成以及其他复杂的激光-材料相互作用和凝固可能会依次发生。此外,激光对金属蒸气的持续辐射会产生羽流(金属蒸气和等离子体)。凸包的大小取决于熔体轨迹周围的飞溅运动和整个熔池状态下的羽流变化。凸包被称为包含所有飞溅和羽流的最小凸多边形(图 14(a)和(b))。在相变过程中,有两类飞溅形式:粉末型飞溅,即被吹离熔池的非熔融金属粉末颗粒;液体型飞溅液滴(图14(c)),即从液态熔池主要区域逸出的液滴。

图 12.热蒸汽伯努利效应影响下的熔体轨迹进展和粉末运动的高速成像。

图 13.通过固定激光束从粉末床诱导氩气流夹带颗粒的示意图。

图 14.(a)羽流飞溅行为的镜头图像;(b)LPBF 过程中飞溅和羽流飞溅的示意图;(c)相应的成球、粉末飞溅和液体飞溅的形成。 图15显示了对羽流和飞溅颗粒行为的观察。

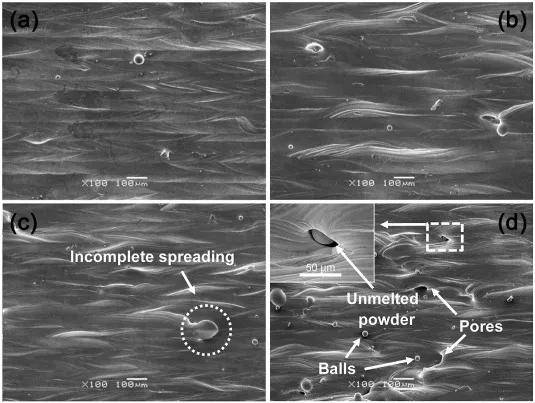

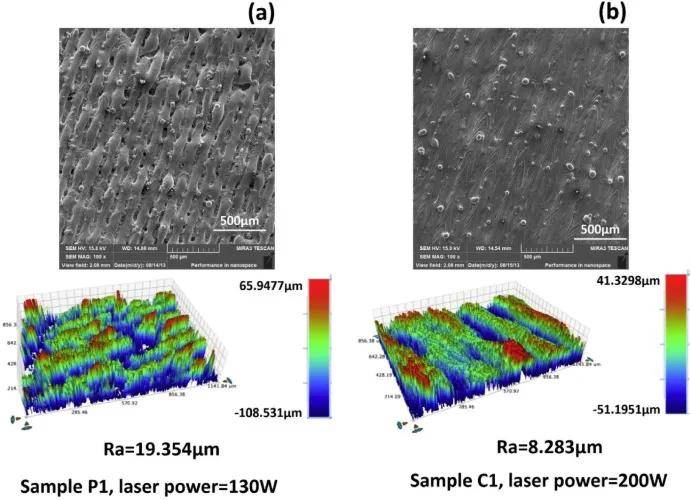

图 15. (a)激光羽流以500 m/s和200 W的速度扫描轨迹时产生的辐射,辐射使表面温度升高;(b)羽流飞溅的颗粒对激光束的散射;(c) 热颗粒飞溅时的漩涡运动;(d)热颗粒飞溅后与另一颗粒碰撞,后者改变方向返回粉末床。 3.3.表面粗糙度 表面粗糙度是评价LPBF制件质量和疲劳性能的重要显微组织特征。例如,表面粗糙度是航空航天应用中的一个重要方面,因为它对疲劳性能等力学性能起着重要作用。Zhou等人发现,扫描参数、表面粗糙度、熔池对流和腔体内流动氩气产生的剪切应力是影响熔池稳定性的主要干扰源。他们认为,熔池振荡和热毛细对流会导致不规则的波纹状表面,这将成为额外的扰动源,干扰熔液流动的稳定性并扩大表面粗糙度。因此,要成功生产零件,就必须操纵不同的扫描条件来提高熔池轨迹的稳定性。熔融流动不稳定和熔池振荡会产生粗糙的表面(图16(a)),从而加剧熔体轨迹不连续和层间粘结。高激光功率(A)可以增大熔池尺寸,稳定熔体流动,形成光滑的表面 (图16(b))。

图 16.两种激光功率下的扫描电镜图像和表面粗糙度形貌:(a)130 W 和(b)200 W,扫描速度为 700 mm/s。 |

收藏

收藏 打印

打印