|

一、试样的准备 用武钢华工激光5kw CW CO2激光器,以45钢钢板为基材,对其进行淬火、合金化和熔覆的处理。根据GB/T699—1999标准,45钢的成分见下表2-1。 表2-1 45钢的化学成分(重量%)

淬火处理时,在45钢钢表面喷涂淬火涂料,以降低表面对激光的反射,提高能量的吸收率。合金化采用人工涂刷预引入合金粉末,涂刷涂料301和302,层厚100μm左右。熔覆采用人工预置粉料Ni60(Ni基粉末)和HGLC60(铁基粉末),层厚200μm左右。将不同方法处理后的45钢钢板和一块未处理的钢板,线切割呈表面为20mm×10mm的长方体试样。 二、浸泡实验的方案设计 浸泡实验中腐蚀溶液的成分见表2-3 表2-3 油井产出液水质离子含量表(单位:mg/L)

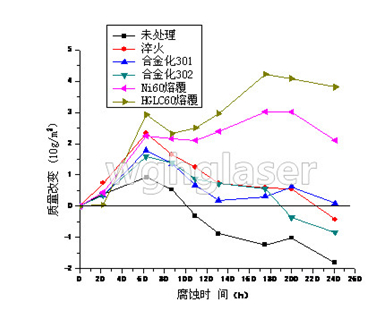

(1)试样预处理。将试样用超声波清洗后再在砂纸上打磨,初步出去试样表面的油污和铁锈。在无水乙醇中浸泡5min,取出用毛刷蘸取酒精刷洗处理表面,再用吹风机吹干,用游标卡尺精确测量试样的长和宽,长宽各取三处测量,取三点的平均值。 (2)试样表面的密封。将环氧树脂胶按1:1的比例混合,放入DHG9146A 电热恒温鼓风干燥箱中,在100℃下保温30min,待胶熔化后,将其均匀涂于试样的未处理面,再将涂上密封胶的试样放入恒温箱中,在60℃下保温180min,取出。密封胶已凝固,放置24h后用FA2004电子分析天平精确称量试样重量并记录。 (3)浸泡腐蚀。将试样垂直悬吊放入装有腐蚀溶液的广口瓶中,保存所有试样处于同一液面高度,腐蚀表面不能相对,试样间保持一定的间隔,将广口瓶放入HH-42数显恒温搅拌循环水箱中在70℃下保温。 (4)动态记录试样的重量改变。每隔一天将试样取出,用毛刷刷洗腐蚀面,再在酒精中浸泡3分钟,用吹风机吹干至恒重,用FA2004电子分析天平称量记录当时的重量。 三、腐蚀试验结果 试样质量随时间的改变 用浸泡实验对试样进行全浸腐蚀240h,其重量的改变如图所示。

从图4-4中可以看到,六种试样在腐蚀初期,重量改变都表现为先增后减,而后,只有熔覆的两个试样又出现了明显的重量增加现象,而其他试样的重量除合金化301在腐蚀了200h后稍有升高,都保持着降低的趋势。 以腐蚀过程中金属溶解量的多少作为腐蚀程度的评判标准,则实验中六种试样的腐蚀严重程度依次为:未处理>合金化302>淬火>合金化301>Ni60熔覆>HRC60熔覆。经过激光处理后的45钢,均表现出了更好的抗腐蚀性。 Ni60和HGLC60两种熔覆的试样,在腐蚀了约90h后质量又增加,反应了熔覆试样的自修复功能,此时试样表面发生了再钝化,被破坏的氧化膜在试样与溶液的界面处重新生长好,起到保护作用。 说明所研发的铁基粉末激光熔覆层硬度达到HRC60,且在油井介质中具有与镍基合金相当的耐蚀性,显示出良好的应用前景。 |

收藏

收藏 打印

打印