|

江苏激光联盟导读:激光弯曲成型是一种新型的制造技术,该技术可以利用激光高度集中的热源制造出复杂的形状或者不复杂的形状。热源的移动可以导致局部软化,从而导致塑性变形在温度升高和随后的冷却过程中产生。不同的研究主要集中在理解成型机理和预测弯曲的角度上。这一非接触的成型工艺可以应用在简单板材的成型和管材的成型上,或者用来制造出双弯部件 (双曲线部件)。近年来,人们开展了不同的实验来来开展工艺参数的分析和优化制造状态的寻找,是所有研究中讨论最多的话题。本综述介绍了在激光弯曲成型单个板材和多层板材、复合材料、纤维金属层压板、强制外力辅助激光弯曲、激光束弯曲管材、工艺参数优化选择的技术和控制、双曲线部件以及激光弯曲中的分析解决办法。本文选取的主要的参考材料聚焦在2015年以后出版的资料上。

1.引言:

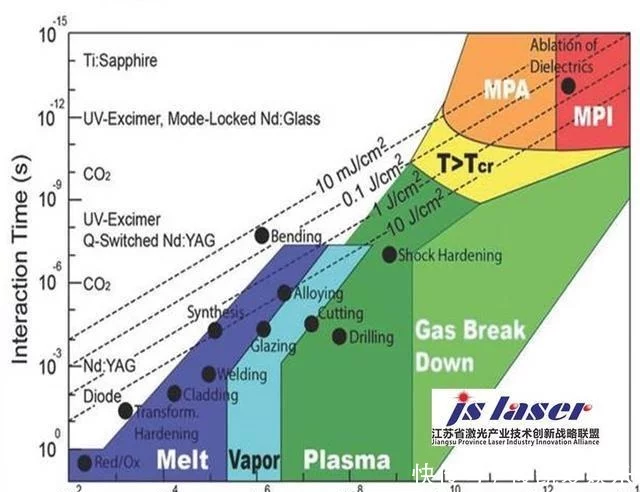

自从1960年梅曼发明第一台激光器以来,60年已经过去了,激光的应用可谓五花八门。现如今,不同种类的激光器被不断地发现,其性能也不断地得到改进,并在工业和实验室得到了广泛地应用。Dixit 等人和 Das 、Biswas曾经分别在2015年和2018年对激光弯曲成型进行了综述。然而,激光技术,作为一种制造技术,可以完全从 不同的角度对其进行观察。一个单相的相干的激光束可以聚焦成一个微小的点,依据不同激光光源功率的不同,从而可以实现不同的加工目的。低强度的激光功率可实现工件的表面处理和退火、增加功率后可以对工件进行熔化和焊接。高功率激光可以熔化工件和使得工件进行蒸发,此时就是激光的金属切割。光子的数量控制着激光的功率和从激光源发射出来的光的频率。可以在工业中进行应用的激光,其功率在100 W到 超过 5 KW。而激光弯曲成型则属于另外一类加工工艺,激光弯曲成型的对象可以是平板(平面)或管材。

图0 不同能量密度的条件下,不同类型激光器所能发挥出的作用

激光束辐照金属工件的时候就会在板材表面产生热应力。温度梯度机理(Temperature gradient mechanism (TGM))、屈曲机理(塑性皱曲机理, buckling mechanism (BM))和顶锻机理(upsetting mechanism (UM))是激光束辐照产生激光弯曲的三个主要的机理。板材的冷却,最后,会导致板材由于残余应力和相应的应变而发生弯曲。增加激光辐照过程中的温度,板材的物理性质,如强度、极限抗拉强度、弹性模量(杨氏模量)等将会下降。材料的压缩强度下降的速度比弹性模量的速度要快。

因此,等效的应力(例如:von mises)同弹性模量成正比就会超过在板材的某些区域的屈服强度。因此,塑性变形就会在辐照区域发生。塑性变形的程度取决于板材中的预应力场和温度分布。更多的大量的塑性应变就会在更高的顶点温度和较大的预应力处获得。研究人员在近年来获得的比较合理的办法来研究激光辐照路径对弯曲质量和产能以及形状的影响。在激光弯曲成型工艺过程中,工件的加热是不均匀的和非对称的。从工件的某一点上得到的激光束的辐照和激光沿着规定的路线进行扫描。其形状的变形并不是沿着扫描线进行的。因此,在板材的弯曲成型的过程中就会发生一种称之为边缘效应的不期望发生的变形的发生。这一不期望的变形降低了弯曲成型的精度。通过引入激光弯曲成型技术,从而可以在工业中实现新的不同的应用。对小部件进行小角度的弯曲(如弯曲角度小于1°),用于航空航天的辅助零件的弯曲,如量身定制的毛坯(tailor machined blanks (TMB))、弯曲直径比较小的管件使其成为最小椭圆度和厚度变化的 管件、成型复合材料部件使其具有最小的分层、成型双曲线样品以获得传统采用火焰成型时才能获得的穹顶形和马鞍状的用于轮船的部件,也可以采用激光成型来实现。

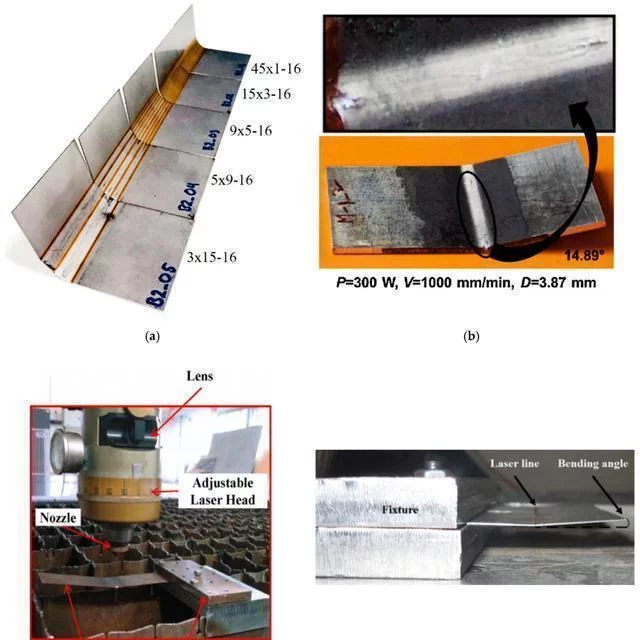

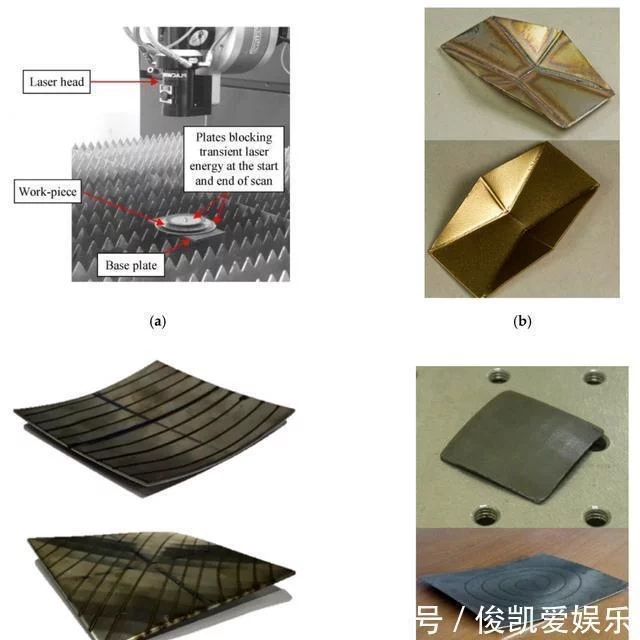

图1 激光弯曲成型的案例

图解: (a)激光多道辐照后得到的板材的弯曲成型; (b)激光多道辐照后得到的激光弯曲成型; (c)激光弯曲成型AH36 钢; (d) 激光弯曲成型AISI 304不锈钢板材,其表面具有一定的粗糙度且表面形成Cr2O3氧化膜

2.激光弯曲庞大的单一板材

板材的弯曲是一项非常重要的制造工艺,可以采用激光技术来实现。激光扫描时在板材上以直线的形式进行扫描,对板材的局部表面进行加热,导致板材在厚度方向由于应力梯度而产生塑性变形。工艺参数会影响弯曲的角度,这些参数主要有激光功率、光斑直径、扫描速度、脉冲或连续辐照等、扫描辐照的次数、材料类型以及板材的形状尺寸(如厚度、宽度和长度等)。文献调研则表明激光功率是激光弯曲成型过程中最为显著的影响参数。对板材进行表面涂层也是非常必要的,这可以增加对激光的吸收。石墨是一个典型的表面涂层,用来有效的吸收辐照的激光。在含涂层的材料表面,其热量的保持较长的时间则会影响材料的弯曲和减少残余应力。粗糙的表面(例如喷砂后的表面)和较厚的涂层会增加对激光能量的吸收,从而导致较大的弯曲角。使用EBSD对显微组织进行观察,则表明晶粒尺寸并不会影响最终的弯曲角度。水泥和石灰是另外两种用于实验的涂层,其结果也表明水泥涂层同石灰的涂层相比较,会导致更大的变形和弯曲角度。脉冲或连续的激光辐照同样也非常重要。脉冲辐照且带一定的搭接会增加弯曲的角度,其脉冲之间存在的间隙减少了最终的弯曲角度。

在激光弯曲成型工艺中,板材的弯曲只是在激光的作用下实现的,不是依靠模具、冲头或者外部的工具,除了使用了固定的夹具对工件进行夹持之外。同时这个弯曲是非接触的。采用激光弯曲成型具有非常显著的优点。激光弯曲成型造成部件中小且局部的变形。不依靠一个光滑的变形场是非常难以形成一个不光滑的部件的 。变化不同的扫描间距、每道扫描线的扫描道次、扫描线对弯曲轮廓的作用均是非常关键的。光斑的搭接率是用来形成连续光滑的弯曲的。弯曲角度在多道搭接的时候可以提高20%,但弯曲的速率却会在高的扫描道次时下降。数值模拟和实验研究结果表明残余塑性应变的相对变化会随着激光辐照道次的增加而增加。

可以弯曲的材料的类型也是非常重要的。材料热性能和机械性能对激光弯曲的结果具有显著的影响。钢是最常用的弯曲材料。铝合金、钛合金和镁合金是次于钢的常见弯曲材料。不同材料在弯曲时之所以存在巨大的差别,在于材料的熔点、随温度变化时导致的机械性能的变化、材料的热导率以及材料对激光的吸收率的差别等。 镁合金的弯曲成型比较重要,在于该材料的脆性比较大且在弯曲的时候存在较低的延伸率。

弯曲时材料的属性也是非常重要的。材料的热和机械性能对激光弯曲的结果非常关键。钢是常见的弯曲材料。铝合金、钛合金、镁合金是仅次于钢的常见材料。不同材料在弯曲时之所以表现出不同的效果,在于材料的熔点、随温度变化时机械性能不同、材料的热导率不同以及材料对激光的吸收率也不同。镁合金的弯曲成型是非常重要的,这在于该材料比较脆且在失效的时候延伸率比较低。Dixit等人研究了搅拌摩擦焊 AA5052-H32铝合金板材的弯曲实验和数值模拟。激光辐照改变了焊接区硬度的变化和机械性能发生改变。在辐照区输入的热量细化了弯曲区的晶粒组织,同时在弯曲的顶部晶粒比较细小,紧随着大的延长的晶粒存在于热影响区。 晶粒细化导致了显微硬度的提高。依据工艺状况的不同,滑移和孪生机制也可能在热影响区被激活。在激光弯曲成型过程中的热输入会提高板材热影响区的显微硬度。通过指定限值来增加热温度梯度和热流,其晶粒可以长大,显微硬度会随着晶粒尺寸的增加而降低。在激光弯曲成型板材的过程中,铁素体和珠光体将会由于加热和冷却而形成。平均晶粒尺寸在6到 10 μm 之间变化。残余应力的分布也会受到输入的热流的影响。Fetene等人研究了宽度和厚度对多道扫描弯曲 AH36钢带的实验和数值模拟结果。钢带对激光辐照的吸收率会影响到弯曲的角度。其弯曲角度可以通过实验获得,其反演问题可以通过有限元模拟软件如 ABAQUS、 COMSOL MULTIPHYSICS或 ANSYS来解决。有限元分析通常利用3D非线性瞬态热机械解算器来解决。温度和应变速度是同板材材料性能相关的参数,在模拟中是需要的。耦合热-结构分析使得我们可以在相对理想的精度条件下预测弯曲角。Safari 和 Ebrahimi 研究了激光弯曲穿孔板的数值模拟。结果表明弯曲角度随着孔的直径增加而降低。图1 为激光弯曲成型的几个典型案例。

图2 通过施加一个外部的力来对钛合金进行弯曲的弯曲机理和最终弯曲后所得到的样品

在数值模拟的过程中所面临的主要的挑战在于组织法来模拟样品在高温时的应力-应变行为、传热和热源的模型等。高的材料热导率会导致较高的传热,从而热影响区也会相应的增加。结果,弯曲角就会降低。在激光辐照的过程中进行 空气对流也是非常重要的一环。利用空气及利用强制冷却和利用空气进行自然对流的比较结果发现,在多道扫描弯曲时的强制对流冷却获得的弯曲角度有显著的增加。马氏体相在钢材的弯曲过程中是可能存在的这一前提在弯曲时要给予考虑。Paramasivan 等人研究了同时采用激光束扫描板材的顶部和利用同轴外部冷却(在板材的底部进行冷却)的实验。结果表明弯曲角度可以增加大约20%,这是因为传热的增加和板材底部和板材顶部温度梯度的增加造成的。诱导的应力增加的程度随着冷却源直径的的增加而增加和底部热影响区的降低而增加。在多道扫描激光弯曲成型的传热过程是非常重要的。冷却时间应该充分考虑到重复扫描时要避免造成表面的氧化和材料的熔化。材料的导热性和冷却状况(强制冷却或自然冷却)会影响在批量制造时弯曲的制造时间和产能。

图2 对管材进行2D和3D弯曲时的实验状态图及其弯曲结果

对不同的激光弯曲,学者们进行了大量的实验和数值模拟。研究的材料大都属于有延展性的。看起来采用新的办法来对脆性材料进行弯曲是非常必须的。在激光弯曲成型的过程中存在新的办法和手段。弯曲预成型样品在这一领域也是比较先进的。例如,弯曲的板材在弯曲区域具有细长孔的板材和用于汽车车身的拉伸成形薄板 的侧棱弯曲就是两个预成型的例子。弯曲的最小半径也是非常重要的。问题是,激光弯曲技术是否可以制造出零弯曲半径的成型?采用激光弯曲成型技术进行装配板的可能性 是该领域的另外一个比较有趣的话题。激光成型板材在疲劳载荷下的行为,在腐蚀环境中的工作(高湿、接触海水、高温等)和同传统弯曲成型工艺的比较可以帮助我们判断激光弯曲成型样品的运行状态。结合激光弯曲成型和其他激光加工工艺,如激光加工或激光焊接,或者是3D打印等,可以制造出更加复杂和更加廉价的部件。

3. 激光弯曲双层板和拼焊板、量身定制毛坯

前面的段落讨论了成型单一、单层和均匀板材的弯曲成型。此时板材的性能和厚度可以认为是均匀的固定值。然而,通过增加板材的层数(如双层板或多层板)而制造出不同性能的板材、制造出复合的板材或者不同厚度或不同材料的板材(如拼焊板,(tailor welded blanks (TWB))和量身定制板( tailor machined blanks)。对以上材料进行弯曲时,激光诱导的弯曲机理以及弯曲的程度就同单一均匀的板材显著不同了。Safari等人研究了激光弯曲量身定制板的弯曲实验。量身定制板是由不同厚度的板材和/或材料和/或表面涂层的板所组成的。不同的厚度,扫描的开始点和板材吸收激光的能力(激光功率和扫描速度)会影响量身定制板的弯曲的程度。厚薄板的路径扫描同薄厚板的路径扫描相比,可以获得更大的弯曲角度。增加激光功率,减少扫描速度和从板材的背面进行辐照扫描会增加量身定制板的弯曲角度。激光弯曲成型量身定制板的弯曲角度可以通过人工神经网络(artificial neural network (ANN))来进行预测。

Seyedkashi等人研究了使用200W激光进行激光弯曲成型不锈钢304L和铜1000 熔覆层的板材。涂敷的板材是定制性能的板材。激光束可以沿着板材厚度的方向产生高温度梯度。板材吸收热量的部分是不同的,并且由于非均匀的塑性变形、弯曲角度、残余应力分布以及显微组织在涂敷板上均是不同的。

Kotobi and Honarpisheh等人研究了激光弯曲成型St-Ti双层金属。利用薄膜切割成布法进行实验测试,发现诱导的应力沿着板材厚度方向分布。弯曲角度随着激光功率的增加和扫描道次的数量增加以及扫描速度的降低而增加。较高的残余应力会在工件中诱导产生,较高的弯曲角度将会获得。弯曲角度和最大残余应力之间的相对值是可以获得的。研究表明层之间的热性质会影响热影响区的深度和导致比较小的塑性区。紧接着,小的弯曲角度就会获得。

厚度是激光弯曲成型中的另外一个关键的参数。需要较高的激光功率来弯曲较厚的板材。板材之所以发生弯曲是因为在板材中会诱导产生温度梯度所造成的。因此,为了弯曲成型厚板,需要在板材厚度方向形成一个较陡的温度梯度。较高的激光功率(2 到 3KW)和较低的扫描速度会导致如前所述的温度梯度和材料的变形。当板材的厚度不断增加的时候,材料回弹的可能性逐渐降低。薄板可以在较低的激光功率下(大约400 W)和较快速的扫描速度下实现弯曲,但弹性回弹的可能性却增加。作者曾经提出过一种综合的研究来实现残余应力沿着双层板和量身定制板弯曲样品的厚度方向进行的分布。这一残余应力的分布可以通过实验测量,并用来评估制造部件的性能。而且,通过发展一个新型的材料和部件,如功能梯度材料、形状记忆合金、粉末冶金制品等,更需要更多的研究来理解激光束作用下的弯曲机理。

4. L激光弯曲成型复合板

材料类型和层的布局对激光弯曲成型的影响在前面的段落已经做了讨论。在这里,将对激光弯曲复合材料进行讨论。复合材料的类型在激光弯曲复合材料中是十分重要的。纤维相和基材具有十分不同的机械性能(屈服强度、应力应变行为等)、物理性能(熔点、密度和热导率)。Seyedkashi等人研究了激光弯曲成型对三层层状复合材料(SUS430/C11000/SUS430)的影响。中间的铜层同不锈钢430相比较,具有较高的热导率和塑性应变、以及层之间的厚度和剪切应力,比单一的整体层要更加复杂。扭曲是激光弯曲复合材料时的另外一个问题。在激光弯曲成型不锈钢-碳钢复合材料时,利用ANSYS软件进行分析,非均匀的热分布和不同的热导率以及热损失造成扭曲力,这一扭曲力造成不理想的复合材料的变形,从而造成额外的边缘效应。这一层紧接着就对弯曲非常重要,并影响着多层复合材料的弯曲角度。

纤维-金属层压复合材料(Fiber–Metal Laminates (FML))是一种利用不同的金属层和复合材料所制造的。纤维、基材和金属的性能之间的差别导致该复合材料具有复杂的塑性变形、弯曲和不可预知的结果。复杂的变形机理、界面的层间分层以及层层之间的热改变是该类复合材料进行激光弯曲成型所面临的最大的三个挑战。然而,利用实验研究和使用人工神经网络(artificial neural network)等手段可以使得预测FML的弯曲成为可能。而且,FML的变形可以通过本征应变场 来进行预测。复合材料可以分为三大类:聚合物基复合材料(polymer matrix composite (PMC))、陶瓷基复合材料(ceramic matrix composite (CMC))和金属基复合材料(metal matrix composite (MMC))。通过增加对金属基复合材料的使用以及制造聚合物基复合材料比较容易的特点,需要开展更多地工作来利用激光弯曲来制造金属基复合材料和聚合物基复合材料的弯曲成型。金属基复合材料的使用在航空航天中地应用正在逐渐增加。

5. 辅助外力所进行的激光弯曲

为了增加激光弯曲成型时的弯曲角度,应用外力来进行辅助也是一种比较有益的解决办法。应用外力时会导致更大的弯曲,从而有可能得到更加尖锐的弯曲角度。弹性回弹现象是一个非常关键的现象,其成型的精度受到卸载后弯曲样品弯曲角度改变的影响。外部施加的力(弯曲时)一般是利用液压驱动的工具来实现的,预先进行施加载荷或螺杆驱动杆进行驱动。基于证实的FEM模型,使用模糊逻辑模型 和训练人工神经网络( artificial neural network (ANN))可以预测弯曲的角度。图2为在使用外力辅助进行激光弯曲钛合金的一个案例。

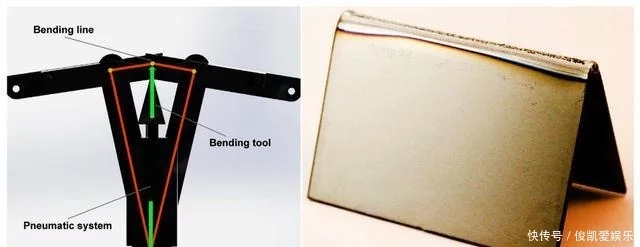

图4 几种典型的激光弯曲样品

(a) 激光弯曲成一个碗状表面形状的样品; (b) 折纸勺 形状的弯曲样品; (c) 枕头和扭曲形的弯曲样品; (d) 穹顶形和马鞍形表面的弯曲样品

将激光加热和外部辅助力进行适当的组合将会增加激光弯曲角度到140°,同时还会显著的减少回弹的可能性(在钛合金中为10次和铝合金中为30次),同传统的弯曲工艺相比较,在弯曲大角度的时候,同时会减少在弯曲变形过程中断裂的风险。Shi等人提出了一种施加两个几乎等同的外力的办法,同单纯的激光弯曲工艺相比较,可以减少边缘效应至少80%。在最近的实验中,利用电磁力来辅助激光弯曲。电磁力是一种非接触的工具,可以实现弯曲更加精确的控制,这一精确的控制是通过控制电流和电磁与板材之间的间隙来实现的。而且,弯曲样品变直(弯曲的反过程)也可以通过电磁力来实现。分布的载荷取代点载荷是采用电磁力进行辅助弯曲的最大的优势,尽管这一技术在控制电磁力上还存在更多的挑战。

6. 激光弯曲管材

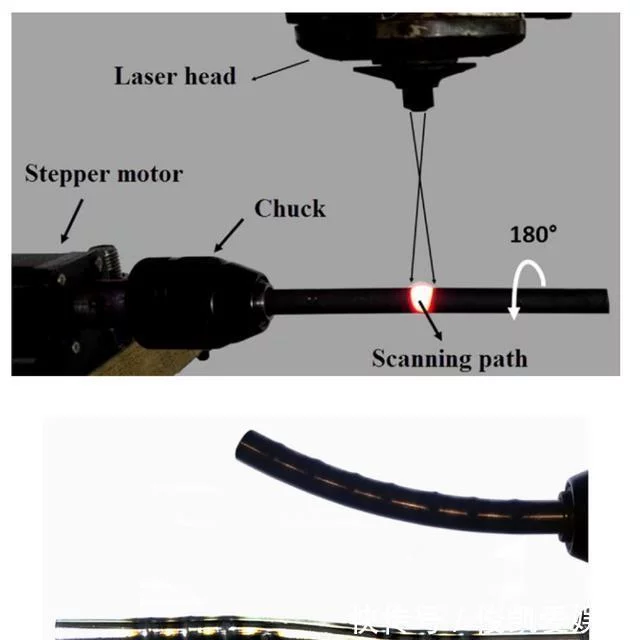

管材的弯曲在使用传统的工艺进行弯曲时面临着巨大的挑战。通常的,采用内部插头插入管材的内部,从而实现管材的弯曲。然而,激光束也可以用来进行管材的弯曲。激光束辐照在管材的表面,从而实现管材的2D或3D的弯曲。同板材的弯曲成型相比较,对于管材的弯曲成型的研究相对比较少。辐照的长度和辐照道次的数量对管材弯曲的影响进行研究。激光弯曲管材的三个主要的缺陷是:侧向弯曲角 (尤其是当扫描的路径复杂的时候,如 螺旋形扫描)、椭圆度和厚度的变化将会随着辐照长度的增加而增加。在管材的2D和3D弯曲时会采用圆形的扫描手段。发展的扫描策略用以决定扫描的路径,这使用直接和反向的方法来解决。扫描参数的影响,如同板材的弯曲一样,管材的弯曲随着激光功率和激光光斑的增加以及扫描速度的下降而伴随着弯曲角的变大。图3显示的为激光弯曲管材的样品。激光束的吸收效率的提升同样可以增加管材弯曲的角度。不同的材料,如碳钢管、不锈钢管以及镍基合金管均可以实现激光弯曲并应用在不同的工业部门中,如航空航天、工程机械、热交换器和 空调系统中。统计工具,如粒子群优化(Particle Swarm Optimization (PSO)),可以预测管材的弯曲角度和补偿回弹。田口法的实验设计方法、人工神经网络(Artificial Neural Networks (ANN))和遗传算法(genetic algorithm (GA) )是标准的统计工具,可以找到并优化获得最大弯曲角的工艺状态、找到最小的椭圆度、最小的厚度和最小的能量用于弯曲。

管材的尺寸是激光弯曲管材的时候比较重要的另外一个参数。通常的尺寸,如 and 英寸的管材,可以使用激光束来进行弯曲而不会存在任何困难。然而,激光能弯曲微型管,例如,一个管材外部直径为635μm的时候,需要更加精确的工具和对其进行控制。微型管材都是薄壁的管材,由于热导率比较高和热量的损失自辐照区消失比较容易、短的脉冲和高的激光功率可以诱导管材的塑性应变和实现管材的弯曲。从文献调研来看,研究人员似乎仅仅只研究了圆管的弯曲。矩形管,尤其是对这类管材进行3D 弯曲,是当今管材弯曲的一个比较活跃的话题。激光2D或3D弯曲管材的椭圆度以及管材的壁厚同样也是比较重要的参数,需要开展更多的研究工作。

7. 参数优化

参数的选择在激光弯曲成型过程中也是比较关键的。一个综合的分析模型可以决定激光弯曲板材时弯曲的角度,直到今天还没有获得。这主要是因为激光弯曲成型本身的复杂性造成的。材料结构和热载荷之间的相互作用以及热-弹性-塑性载荷之间的耦合阻碍了发展特定的和综合的分析模型。在这里,统计学的工具就成为激光弯曲成型板材过程中的一个寻找工艺参数和决定板材弯曲成型行为的强有力的工具。全因素的实验设计方案,响应曲面分析方法(response surface methodology)、模糊逻辑策略 (fuzzy logic strategy)、粒子群优化(Particle Swarm Optimization (PSO))以及其他的统计学分析办法均可以植入推导方程式 来预测弯曲的角度。 实验的数量对推导的方程的精确性至关重要。激光弯曲成型过程中的工艺参数(包括激光功率、脉冲还是连续、光斑直径、扫描速度、辐照策略、扫描道次、材料类型、厚度等)的数量需要多,研究工艺参数的影响并不是完全可能的。因此,在更多的研究中,采用商业软件(ABAQUS, ANSYS, COMSOL MULTIPHYSICS,)进行有限元模拟,然后通过实验来验证,另外的一种途径是实验之后通过有限元来模拟。如果对两个水平均进行选择来进行实验研究其中的8个参数的影响的话,28组(256个)实验需要开展才能完成全因素设计的实验,这几乎在进行实验的时候是不可能的。因此,为了减少实验次数,就需要忽略一些参数对弯曲的影响。在更多的时候, 例如, Omidvar等人就使用田口正交设计 法来设计一个四因数五水平的实验来找到弯曲 1mm厚度的AA6061-T6板材的最大弯曲角度。经过25个实验之后,,找到的最大的弯曲角度为 28.7°。Behera等人开展了相似的实验。田口实验和其他的实验方法之间的区别在于田口实验的方法是魯棒控制参数导致在制造工件时比较少的不确定性。 Kant等人则发展了一种整合FEM-ANN的办法来计算激光辅助弯曲的内在不确定性和控制其回弹。 优化的工艺参数由最小成本规划方法来减少扫描的道次和使用最高的激光功率来确定。而且,提出组合模糊逻辑策略 (fuzzy logic strategy)控制和粒子群优化(Particle Swarm Optimization (PSO))的办法来找到适合的输入参数来获得预设的弯曲角度。在激光成型过程中,弯曲角和板材的厚度由于收缩而造成的影响也比较关键。整合遗传算法(genetic algorithm (GA) )和神经网络,也可以有助于我们有效的决定输入参数对弯曲角度和弯曲厚度的影响。

在大多数的统计学模型中,参数对输出结果的影响是可以确定地。每一个参数地影响是不同的。通常来说,激光诱导的热参数(激光功率、脉冲时间和扫描速度)是影响最大的参数。然而,激光功率不能无限制的最大,因为不能超过材料的熔点,否则就会导致材料的表面熔化或形成海绵状碎屑 。变异分析(ANalysis Of VAriance (ANOVA))是一种强有力的工具,可以决定输入参数的有效性。质量的拟合和工艺参数的变化对预估精度会产生影响。多目标优化可以用来找到最高温度、最大弯曲角度和或最大的残余应力。以上提到的优化技术主要聚焦在经典和标准的优化技术上,这些技术主要应用于制造过程中。通过发展新的优化技术,诸如灰狼优化(grey wolf optimization (GWO))、蚁群算法(ant colony optimization (ACO))、分散搜索算法(scatter search (SS))、自组织迁移算法 (elf-organizing migrating algorithm (SOMA)),结合元启发式优化 激素,如模拟退火-人工神经网络 (annealing–artificial neural networks (SA-ANN))和组合优化powell模拟退火 (Powell simulated annealing with combinatorial optimization (PSACO) )算法,有可能找到最优的状态来利用激光弯曲制造出复杂形状的部件。

8. 双曲线部件的激光弯曲

激光束的辐照路径也是一个比较重要的参数,可以用来成型复杂形状的部件,包括碗形的表面、圆柱形的表面、马鞍形的表面以及错综复杂的3D形状。在激光弯曲板材的过程中,激光束的辐照路径是直线而实现部件的弯曲。然而,采用不同的扫描路径,如螺旋运动、 同心圆、交叉线、蜘蛛网图案运动以及发展的其他类型的扫描路径,使得在部件中形成复杂的塑性应变场而促成理想形状的部件的弯曲目的。弯曲成型的误差是弯曲成型过程中的一个比较大的挑战,因为这影响着激光弯曲成型的效果。曲线形状的部件可以用于造船、颅骨修复体(是用于颅骨的Ti-6Al-4V钛合金)、折纸勺形状的部件 圆柱壳等。Gisario等人研究了利用不锈钢板成型制造穹顶形部件的报道。Maji 等人则使用响应曲面分析法来找到优化的工艺参数来制造穹顶形状的部件。板材的厚度是双曲线部件制造的关键。Kant 等人研究了利用曲线路径来弯曲成型厚板和薄板。结果表明弯曲角度随着在厚板中扫描路径曲线的降低而增加。不同的扫描路径可以用来制造出不同曲线的部件。

作者开展了不同板材的激光弯曲成型已经得到了研究,主要聚焦在利用螺旋线扫描来成型马鞍形部件的工作上。作者的研究经验表明在考虑工艺参数的同时考虑它可能导致对曲线部件的更好的预测。提出的关于实验设计的办法是响应曲面方法(response surface methodology (RSM))。圆形扫描路径同螺旋形扫描路径的实验结果的对比表明,使用螺线型扫描的时候可以获得更加光滑的表面。而且,进行径向圆形 的扫描路径会依据屈曲机理机理(buckling mechanism (BM))进行弯曲成型部件,而螺旋形的扫描路径则会造成温度梯度(gradient mechanism (GM) )的成型机理。不同的材料,包括中碳钢、316不锈钢、镀锌钢以及304不锈钢等,均可以成功的实现弯曲。有些学者还依据他们的径向圆形扫描路径发展了通用的扫描路径,结果表明可以利用有限元模拟的结果来实现精确的部件弯曲成型部件的制造。图4为一部分利用激光弯曲成型制造的双曲线部件。大部分学者集中在找到适合的辐照策略来直接在部件中形成双曲线部件。然而,形成双曲线部件需要采用多道步骤才能实现。例如,成型一种曲线,然而在扫描来获得理想的曲线。这样看来,在多步骤弯曲成型中独立控制曲线形状可以获得更加复杂的形状,从而对研究人员来说是一个激动人心的话题。

9. 分析办法

不同的研究人员实施了确定弯曲角度的分析。一部分研究人员将目光聚焦在整合分析模型和数值模型的办法来预测弯曲角度。分析模型使用弹性-塑性弯曲动量的公式和力与动量的平衡来进行分析的。 Li 和Wang等则发展了一个分析模型来预测层状复合板(不锈钢-碳钢的复合)的弯曲角度。可以实现板厚方向的温度分布的预测。在温度高于再结晶温度的区域经历着在冷却过程中的塑性变形。弯曲角度可以通过分析来决定塑性变形区域的深度等。在最近的研究中,采用分析的办法利用单道激光扫描来预测激光板材的弯曲角度 。其温度场可以通过1D瞬时热导等式来确定。热应变和诱导的热应力也可以得到,最终,弯曲动量也可以确定。板材的弯曲角度可以通过在激光加热时由于弯曲动量造成的应变能来确定。 在分析模型中最大的挑战在于激光弯曲成型机理的确定:热温度梯度机理((thermal gradient mechanism (TGM))、曲屈机理(buckling mechanism (BM))、顶锻机理(upsetting mechanism (UM))以及其他机理等。机械性能的分析定义(应力的功能依据应变、应变速率和温度等的定义)、形状的非线性和性能的非线性,弯曲时热-结构的耦合分析、相变的影响、工件中的残余应力以及加热时的应力释放。

目前已经有一些进展是关于分析模型在预测弯曲角、应变场、残余应力分布以及曲率半径等。 新的分析模型的提出:综合考虑应力随着温度、应变以及耦合结构和传热的等式均需要综合考虑并提出。

10. 其他应用

短的脉冲激光束可以用来制造微小尺寸的部件,如MEMS部件的制造。金属泡沫也可以采用激光弯曲成型技术进行弯曲成型。金属泡沫是一类新型的材料,具有密度低、吸能和吸热的特性。不能采用传统的机械力进行弯曲,而是采用激光辐照在板厚方向形成一定的温度梯度。结果显示温度梯度机理是闭环泡沫铝能够弯曲的主要机理。这一实验是苏州大学陈长军团队和美国哥伦比亚大学Y.Lawrence在近年来联合开展的研究所取得的结果。同时激光还可以用来进行激光喷丸成型、激光冲击强化、激光固态成型等多种应用。

苏州大学和美国哥伦比亚大学合作开展的泡沫铝的激光弯曲的模拟结果(视频)

11. 结论

本综述简要的介绍了最为显著的和最新的关于激光弯曲成型的技术及其在单层、多层、复合材料中的应用。涉及到的话题有激光束辐照造成的板材弯曲、管材的弯曲、应力辅助弯曲、优化工艺参数、在模拟中的分析模型等。双曲线部件的弯曲在造船工业和航空航天中具有独特的应用,也单独做了介绍。激光成型技术还可以用来制造特殊的部件,如马鞍形部件和弯曲微型管。作者的研究经验表明发展分析技术可以帮助研究人员制造简单的弯曲部件,但分析本身不能帮助有效的制造精确和复杂的形状。结合数值模拟、统计学以及实验可以是比较适合的制造错综复杂部件的有效办法。

文章来源:Metals 2020, 10(11), 1472; https://doi.org/10.3390/met10111472,Recent Advances in the Laser Forming Process: A Review ;

以及苏州大学陈长军团队和哥伦比亚大学大学Y.Lawrence团队联合研究的结果

|

收藏

收藏 打印

打印