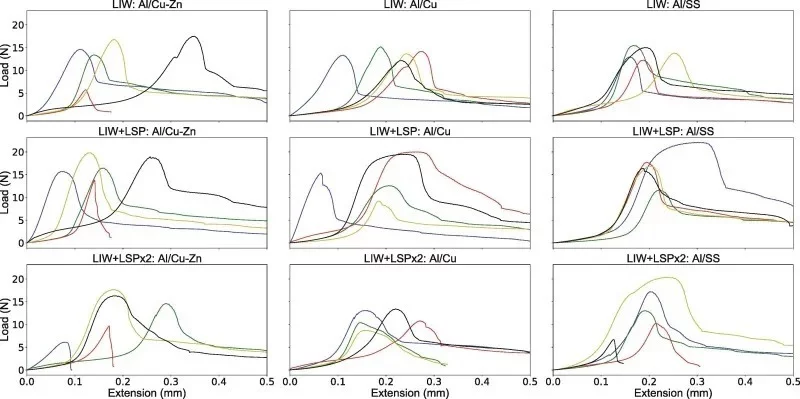

▲图1 荷载-延伸图(行和列分别对应于实验和材料,五种颜色代表五次结果)。

图中我们可以观察到焊缝的载荷随着延伸而不断增加,直到达到最大载荷。但此时却出现了故障,导致载荷快速下降。这就是两种不同的失效模式——逐渐撕裂和突然分离。

当焊缝比铝箔强时,会逐渐发生撕裂,在此过程中,当铝箔仍然附着时,飞片开始沿着焊缝周边撕裂,在靶箔上留下一小片铝,我们称之为焊核。这正是LIW和LIW + LSP样品的主要失效模式(铝/铜-锌失效比为80%,铝/铜和铝/不锈钢则为100%),使其载荷值持续下降,直至达到并几乎保持恒定值。

一旦突然分离,焊接则失败,箔片完全分离,载荷在0.2毫米至0.4毫米的延伸范围内降至零。不考虑材料的话,约有40%的LIW + LSPx2样品由于焊缝分离而失效。

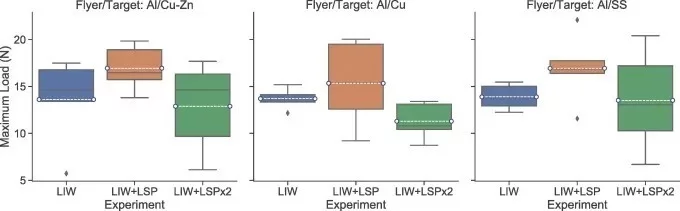

可以看出,对铝/铜-锌、铝/铜和铝/不锈钢焊缝进行单次激光冲击处理,平均最大载荷分别增加了25%、12%和22%。相反,对铝/铜-锌、铝/铜和铝/不锈钢焊缝连续进行两次激光冲击处理,平均最大载荷分别降低了5%、18%和3%。所有类别的平均最大载荷分布如图2的箱线图所示(平均值和异常值分别用白色虚线和菱形点表示)。

▲图2 平均最大载荷的箱线图(平均值和异常值分别用白色虚线和菱形点表示)。

▲图2 平均最大载荷的箱线图(平均值和异常值分别用白色虚线和菱形点表示)。基于以上所示的结果,不考虑材料,可以推定与LIW实验相比,LIW + LSP实验增加焊缝的强度,LIW + LSPx2则降低了其强度 。尽管在不同实验之间观察到平均最大载荷的确发生了变化,但仍需考虑样本的大小和标准偏差。因此,为了检验研究假设并确定LSP的显著水平,进行了一系列韦尔奇t校正检验法

韦尔奇的t检验是两个独立总体(实验A和B)具有相同均值的双尾检验。在这种广义形式的学生t检验(Student’s t-test)中,被比较的两个总体的样本均值假定为正态分布,但样本分布的标准差假定为不等。p值是结果显著性水平的量度,被定义为在零假设正确的情况下,在样本均值与观察值至少有相等差异的情况下获得测试结果的概率。换句话说,p值越低,两个群体(比较实验)的平均值越不可能相等,因此结果的显著性水平越高。铝/铜-锌、铝/铜和铝/不锈钢焊缝的LIW试验和LIW +LSP的p值结果分别为0.21、0.48和0.15。比较LIW和LIW + LSPx2试验,得出铝/铜-锌、铝/铜和铝/不锈钢焊缝的p值依次为0.82、0.05和0.89。由于只有等于或小于0.05的p值被认为具有统计学意义,因此只有在比较铝/铜样品的LIW和LIW + LSPx2实验时才能拒绝零假设。因此,为了更彻底地研究研究假设,需要比这项工作中实际情况更大的样本量。

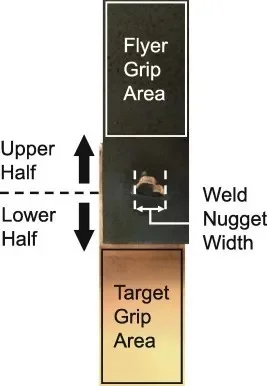

▲图3 拉伸剪切试验后,失效焊接样品的不同区域(包括焊接焊核)

在拉伸剪切试验中,飞片和靶箔上10 mm × 25 mm的区域分别靠近靶和飞片的边缘。飞片和靶在焊缝的上半部和下半部处于单轴张力下。因此,如果焊缝被挡住,由于应力集中,铝飞片沿其周边在焊缝的上半部分失效,形成焊缝焊核。焊缝焊核宽度的测量为不同焊缝及其相应拉伸剪切试验结果的定性比较提供了有用的信息。

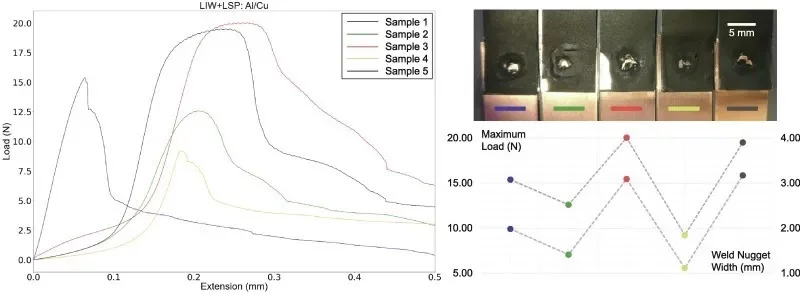

▲图4 (左)铝/铜样品的LIW + LSP实验的拉伸剪切试验结果。(右上)生成的熔核。(右下)相应最大载荷和焊核宽度的折线图。样品及其相应的测试结果用不同颜色进行了标示。

如果故障是由于铝飞片箔逐渐撕裂造成的,焊核宽度则可近似看作焊缝宽度。焊缝焊核宽度为零表明焊缝在其界面上失效(此时箔片完全分离)。

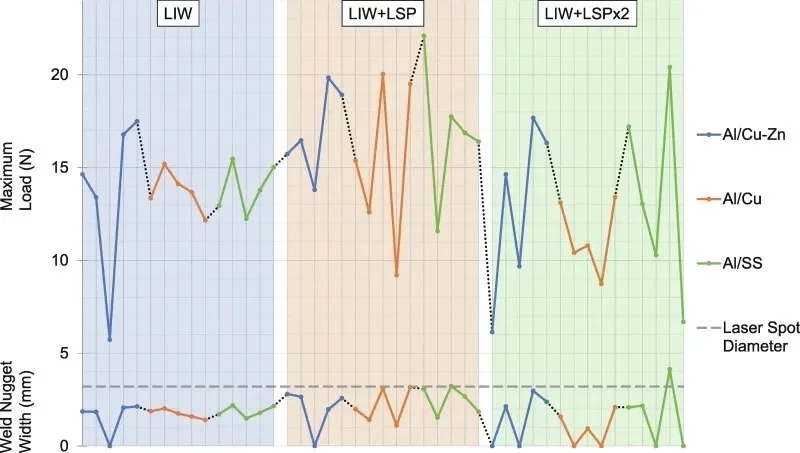

▲图5 显示了根据实验和材料分类的所有样品的最大载荷和焊核宽度(与激光点直径相比)的折线图

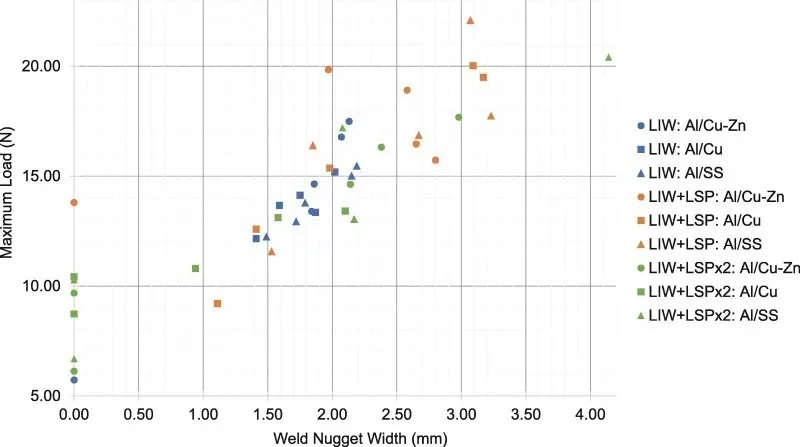

与预期结果一致的是无论实验和材料如何,焊缝的强度都随着焊核宽度的增加而增加,反之亦然。这种关系在图6的散点图中更加明显。

▲图6 最大载荷与焊核宽度散点图。

除了失败的焊缝,其他焊缝的最大载荷和焊核宽度之间存在线性关系。总共有8个失效焊缝,其中7个的最大载荷尤其低,在5.73牛到10.42牛区间内。11牛的阈值相当于一个“分水岭”。

据观察,根据材料的不同,与LIW相比,LIW +LSP导致平均焊核宽度增加25%至32%。然而,5组LIW + LSPx2实验中有2个焊接失败,因此在与LIW结果进行比较时我们考虑了不同的样本。与LIW相比,LIW + LSPx2的平均焊核宽度减少了5%至47%。排除失败的焊接,与LIW相比,LIW + LSPx2导致铝/铜-锌、铝/不锈钢和铝/铜样品的平均焊核宽度分别增加27%、增加50%、减少11%。这些观察结果表明,虽然对焊缝进行单次激光冲击喷丸(LSP)被认为是有益的,但两次连续的冲击喷丸处理则会增加复杂性,因此需要对焊缝界面几何形状的变化进行进一步的研究。

3.2. 焊接界面几何形状

要想深入理解拉伸剪切试验结果,我们需要探索焊缝的界面几何形状。因此,我们随机选择了这9个类别的焊接样品,通过其焊接横截面的光学和扫描电镜成像进行焊接界面表征。总体而言,所有材料都观察到类似的表征结果。这里以所有材料的LIW结果和铝/不锈钢焊缝的LIW + LSP和LIW + LSPx2结果为例。

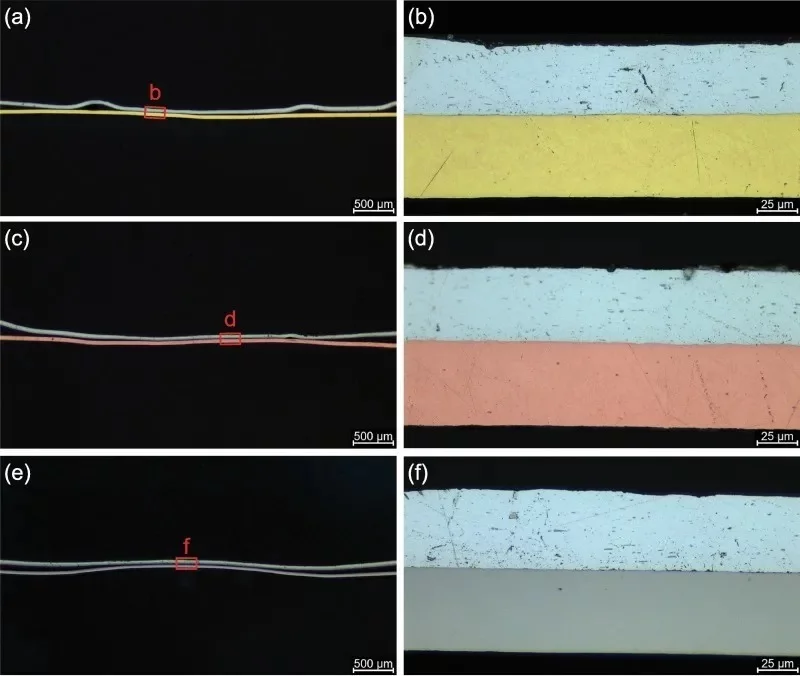

▲图7 铝和不同材料在LIW焊接界面的光学图像(铝在各图的上方):(a)铝/铜-锌;(b)方框b的放大图;(c)铝/铜;(d)方框d的放大图;(e)铝/不锈钢;(f)方框f的放大图。

通过分析铝/铜-锌、铝/铜和铝/不锈钢样品的仅LIW焊接界面的光学图像,我们发现它们得以成功焊接,且在焊缝中心区域几乎没有回弹或间隙。正如我们之前所讨论的,回弹常会阻止箔片在激光照射区域中心的连接,是焊接中不希望出现的一种现象。没有回弹和间隙的重要原因就在于我们在靶箔和背支撑材料之间使用聚合物带。聚合物带延长了碰撞持续时间,从而防止箔从背部支撑上弹开。因此,回弹要么则被完全消除,要么就会非常少,少到难以导致箔片从焊缝中心区域分离出去。

由于激光束空间轮廓近似高斯形状,飞片的载荷条件大致轴对称。因此,最终焊缝的横截面几乎也是对称的。然而,由于LIW过程中涉及的各种参数影响,出现了偏离对称性的状况。

例如,为了避免激光束反射损坏激光介质,激光束以略大于90度的角度烧蚀飞片表面,使得反射光束发散而不进入激光头。因此,激光束在飞片表面上的投影(激光光斑形状)略呈椭圆形,而不是圆形。然而,尽管如此,我们还是假设了直径3.2毫米的圆形激光光斑。此外,双面胶带的正方形形状和尺寸(与激光光斑直径有关)导致沿胶带对角线出现轴对称偏差。双面胶带对飞片分离和发射的阻力随着其表面积的增加而增加。因此,既需要一个足够大的表面区域来覆盖整个激光点,但又需要其面积足够小,以使飞片能够向靶箔发射。如果双面胶带的边缘比激光光斑直径短,那么等离子体约束仅部分发生,导致较低的压力负载,从而降低飞片动量。低于某一阈值的飞片速度不足以实现箔片的机械连接。另一方面,如果双面胶带相对于激光点太大,那么激光点周围的高斯光束的较低强度不能克服胶带和飞片之间的粘合力。总的来说,相对于3.2毫米的激光光斑直径,4毫米× 4毫米的双面胶带比较适用于这项工作(激光脉冲能量为2.7焦耳,间隔间隙为0.26毫米)。

除了激光点和双面胶带的形状,激光点相对于飞片质心的位置也起了重要的影响作用。虽然双面胶带和激光点的中心距离三个飞片边缘只有5毫米,但它们距离另一边边缘35毫米。在飞片变形和位移过程中这会在飞片激光烧蚀区域的上下部分之间产生了质量不平衡和加速度梯度。因此,除了平移之外,飞片朝向靶箔的运动还包括轻微的旋转。此外,由于重力(垂直于激光束路径)导致飞片相对于靶箔的位置略微向下移动,并略微增加了箔片碰撞前的重叠面积。

▲图8 铝/不锈钢样品不同实验中焊接界面的光学图像:(a)LIW;(b)方框b的放大图;(c)LIW +LSP;(d)方框d的放大图;(e)LIW+LSPx2;(f)方框f的放大图。

如图8(a)和(b)所示,铝/不锈钢样品的LIW导致对称焊接、轻微回弹,中心区域向下凹陷,以及飞片和靶箔焊接外部的拐点(曲率变为向上凹陷)。如焊核测量所预期的,与LIW相比,在LIW + LSP(见图8(c)和(d))和LIW + LSPx2(见图8(e)和(f))实验中,焊接区域变得更宽。此外,回弹被LSP压平,飞片厚度减小,横截面波纹增加。这些变化(尤其是波度的增加),可归因于激光冲击引起的与焊缝厚度方向相反的残余应力。由于力平衡,存在净零残余应力场。我们估计由于箔片的薄度(每个0.05毫米厚,总厚度0.1毫米)以及冲击波在箔片和金属背支撑内的传播,一些区域处于拉伸状态,而另一些区域处于压缩状态。因此,塑性变形导致在不同的方向上形成波状。在LIW + LSPx2的情况下,飞片和靶箔在焊缝中心分离,并且观察到微小的间隙。

通过扫描电镜成像,研究了LSP激光冲击喷丸对焊缝微观界面几何形状的影响。铝/不锈钢样品的LIW、LIW + LSP和LIW + LSPx2焊接界面的样品图如下:

▲图9 在铝/不锈钢样品(铝在顶部)的不同实验中的焊接界面的扫描电镜图像:(a)LIW的平面几何形状;(b)LIW+LSP出现波浪;(c)LIW+LSPx2的分散裂纹和熔化。

据观察,LIW会形成基本平坦的焊接界面(见上图a),而LIW + LSP则产生波状界面(见图9b)。这一发现与拉伸剪切试验结果一致,并证实了单次激光冲击喷丸作为LIW的下一处理步骤在提高焊接强度方面的潜力。另一方面,在LIW + LSPx2的情况下(见图9c),沿着焊接界面同时显示出熔化和开裂。这一发现也与拉伸剪切试验结果相一致,并证实了连续两次激光冲击喷丸作为LIW后的处理步骤会削弱焊缝。在LIW + LSPx2中观察到的沿焊缝界面的分散裂纹和熔化可归因于过度的塑性散热。在LIW,脉冲能量的一部分用于飞片的发射和粒子的喷射。在LSP激光冲击喷丸中,由于只有包含焊缝的先前受影响区域受到辐射,因此几乎没有间隙和喷射。因此,大部分脉冲能量都消耗在冲击波的耗散上。第一次LSP产生的冲击波传播和消散引起了沿焊接界面的塑性变形。在压缩和硬化的冲击区域施加相同大小的第二次LSP则会导致回弹和过度的塑料散热——沿着焊接界面形成裂纹和散熔分离。

总的来说,研究表明,LIW中的LSP处理通过增加塑性变形,从而增加了焊缝界面、提高了焊缝的强度。但是,必须指出这些成功都是在LIW的前提之下获得的。因此,如果将LSP作为LIW的后处理单独进行,则可能获得更加明显的强度改善。因此,未来我们将研究几个组合的LIW和LSP的影响,包括但不限于LIW和LSP的相对大小、LIW和LSP之间的重叠百分比、LSP层数以及LSP相对于箔片位置的冲击角度。

4.结论

✳ 对铝/铜-锌、铝/铜和铝/不锈钢焊缝(LIW +LSP)进行一次LSP激光冲击喷丸处理,可使其平均强度分别提高25%、12%和22%。其原因在于与LIW的平坦焊接界面不同,LSP + LIW的焊接界面呈波状。

✳ 对铝/铜-锌、铝/铜和铝/不锈钢焊缝(LIW + LSPx2)连续进行两次LSP激光冲击喷丸处理,其平均强度分别降低了5%、18%和3%。其原因在于箔片的回弹和过度的塑料散热,导致沿着焊接界面出现分离和熔化。

文章来源:Sepehr Sadeh, Arif Malik: Investigation into the effects of laser shock peening as a post treatment to laser impact welding, https://doi.org/10.1016/j.matdes.2021.109701

收藏

收藏 打印

打印